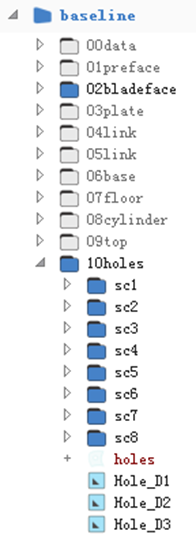

タービン冷却ブレードのパラメトリックモデリング

概要

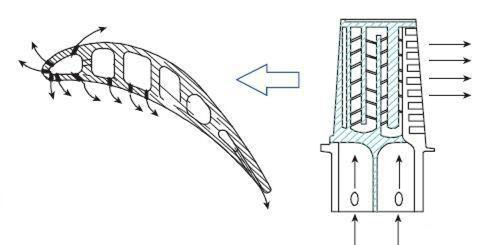

l 航空機用エンジンやガスタービンに使用されるブレードは高温となるため、ブレード内部に設けられた冷却用流路を介してブレード表面の無数の穴に冷却用空気が供給されます。

l 従来の設計手法では形状の複雑さ、メッシュ生成のロバストさ、計算時間等の観点より自動最適化が困難と考えられていましたが、本事例ではCAESES®を用いた完全自動最適化の事例を紹介致します。

1.モデル説明

l 航空エンジン及びガスタービンでは、流入してくる流体温度がブレード材料の耐熱限界温度を大幅に超えているため、より高温となる上流側タービン数段のブレードに冷却構造を追加することが一般的です。

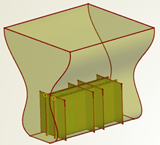

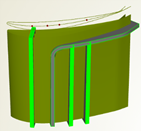

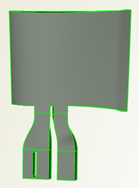

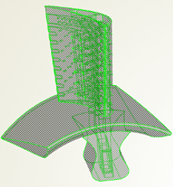

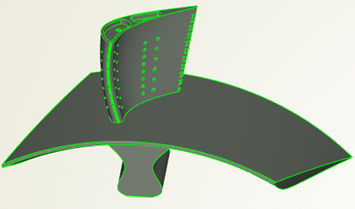

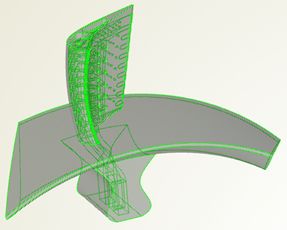

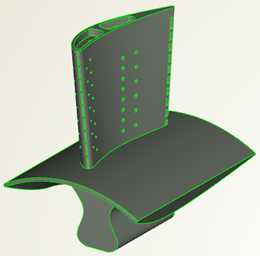

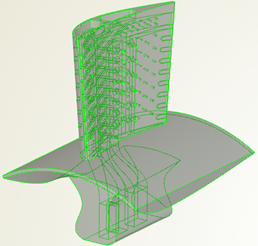

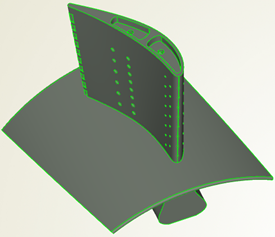

l 下図に示す通り、一般的な冷却構造の一つとしてブレード内部にキャビティのリブ、フローコラムを設け、ブレード表面に排出穴を設けることでブレード表面に冷却用空気を用いたフィルム冷却を実施します。

l ブレード内部の冷却構造は複雑であり、ブレード設計が変更された場合、同じように変更する必要があります。従って本来は内部のキャビティ、リブ、フローコラム、穴の配置および形状調整などを3次元的に最適化したいという要望があります。

l CAESES®を用いてブレード冷却構造のフルパラメトリックモデリングを作成し、ブレード形状の変更に伴う冷却構造、冷却性能も同様に自動最適化を実施することが可能となりました。

2.モデリング方法

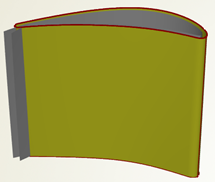

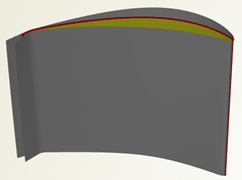

2.1 ブレードサーフェスモデル

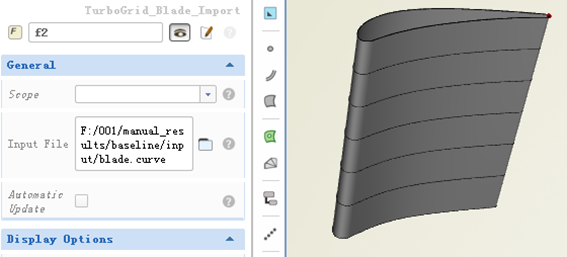

l CAESES®でブレードのサーフェス形状を作成、もしくはインポートすることが可能です。

l ここでは、自動最適化を実施するブレードを構築するために、外部からブレードの断面プロファイル座標データまたはサーフェス3Dモデル(IGESフォーマットなど)をCAESES®にインポートします。

2.2 パラメータ設定

l ブレード冷却構造の設計変数は主に、内部キャビティ、開口部およびリブなどの形状寸法、位置および数などです。

l ブレード内部のキャビティに関わる曲面は、単純なオフセットでは作成が困難であるため、ブレード表面形状に合わせて設計する必要があります。

l 複雑な形状についても、同一形状特徴パターンを複数使用することも多く、そういった場合はCAESES®の強力なFeature機能を用いてモデリングプロセス自体をカプセル化し、実形状に簡単に配列させることができ、また制約条件等も一意的に定義が可能であるため大規模なエラーを防ぐことが出来ます。

l ブレード自体が設計変更された際に内部冷却構造におけるモデルエラーを避けるため、冷却構造の開口部、スロットなどの位置をブレード表面と関連付けを実施しています。

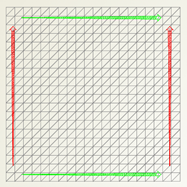

l CAESES®のサーフェスは、UとVにより方向が区別されます。サーフェス上の位置は、UとVによって正確に配置することができるので、内部冷却構造の位置を正確に制御可能です。

2.3 補助サーフェスの生成

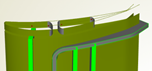

l ブレード表面の相対位置に基づき、後縁近傍に存在する冷却空気吹出位置を決めます。

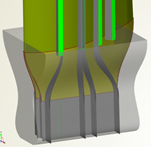

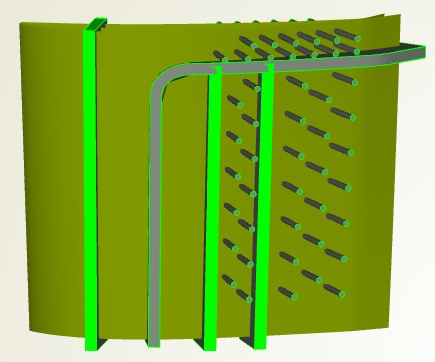

lブレードの内部に円弧面を作成し、キャビティリブ、フローコラムなどを配置するための基準面とします。

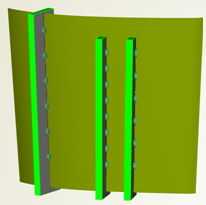

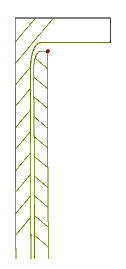

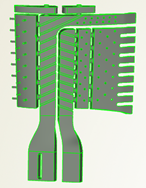

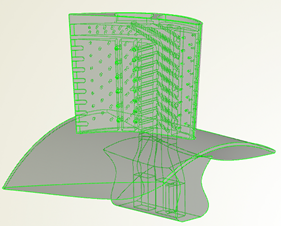

2.4 縦リブ作成

l 円弧面を基準に垂直な縦リブを作成します。

l 縦リブを基準に、円柱群を作成し、リブとのブーリアン演算で、冷却穴を作成します。

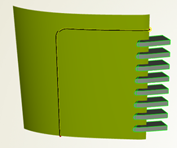

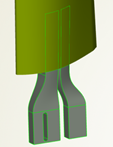

2.5 テールストップと隔離板の作成

l CAESES®のFeature機能によってモデリングプロセスをカプセル化します。円弧面の後縁部にブロック、ストッパーなどを作成し、数、位置および形状に設計変数を定義します。

l 隔離板モデルを作成し、位置および形状に設計変数を定義します。

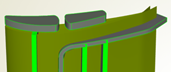

2.6 冷却チャンネルを作成

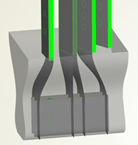

l ローター内部に分離チャンバーを作成し、ブレード内の冷却チャネルに繋げます。

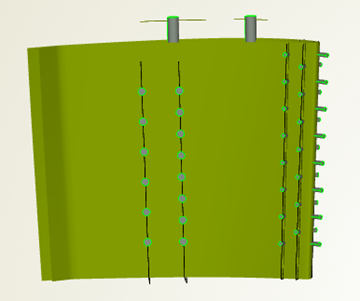

2.7 リブを作成

l リブを作成し、長さ、角度、数等を設計変数として定義します。

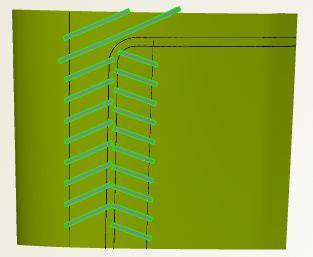

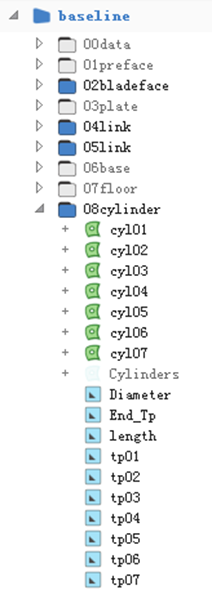

2.8 フローコラムの作成

l Feature定義によって、中央円弧面にフローコラム群を作成します。フローコラム群の配置方法は異なるルールで定義することも可能です。

l ブレード内の各コラム群の相対低名位置を、設計変数に制限をかけることで制御しています。

l 各コラム群の数、直径などを設計変数とします。

2.9 翼端溝モデルの作成

l ブレードの翼端でカーブを抽出し、リブの位置に応じた基準点を決めます。

l 翼端に位置する溝形状表面から部分的にサーフェスを抽出し、滑らかになるように加工します。

2.10 ブレード開口部モデル作成

l 円柱モデルとブレードのブーリアン演算で、実際にブレード内部に穴を開けます。

l 穴の数、配置、穴の直径などを設計変数とします。

2.11 ブレードの組み立て

l ブレード表面や各冷却構造を組み合わせ、冷却構造を含んだブレードを作成します。

3.設計変数変化の形状イメージ

3.1 設計変数の概要

下に三組の冷却ブレードモデルを示します。

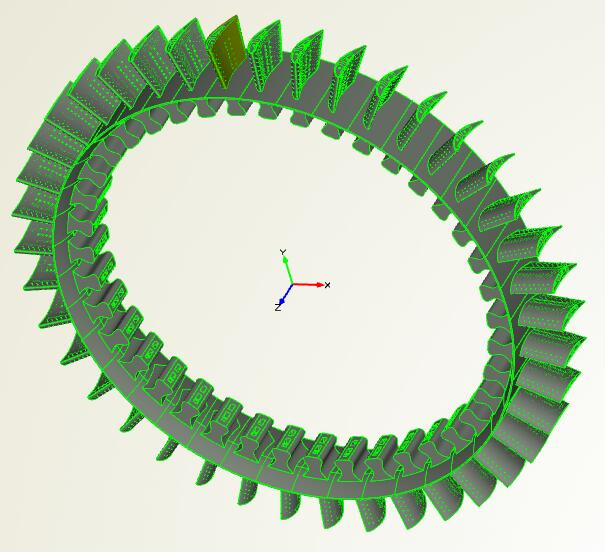

3.2 全周モデル

3.3 設計変数変化の様子(動画)

ブレード後縁キャビティ幅変動 ブレード前縁穴の数変動

ブレード前縁穴径変動 ブレード翼端部溝の大きさ変動

ブレードの翼厚変動 ブレード圧力面穴経変動

ブレード後縁キャビティ高さ変動 ブレード内部パーツ相対幅の変動

ブレード内部リブ数の変動 ブレード内前部リブ角度の変動

ブレード内後部リブ角度の変動 ブレード前部チャンバー相対位置の変動

ブレード後部チャンバー相対位置の変動 ブレード後縁リブの相対位置変動

ブレード後縁出口ブロック長さの変動 ブレード内部フローコラム数の変動

ブレード横向チャンバー幅の変動 ブレード頂部溝板厚みの変動