平板境界層実験のためのリーディングエッジの最適化

流体力学における任意条件下における遷移境界層予測は非常に難しい課題となります。カールスルーエ大学の研究グループにおいて圧力勾配、主流乱れ、表面粗さなどの影響を考慮した遷移境界層予測を行うための試験に対する適した前縁形状最適化をCAESES®とオープンソースOpenFOAMを用いて実施しました。

リーディングエッジの重要性

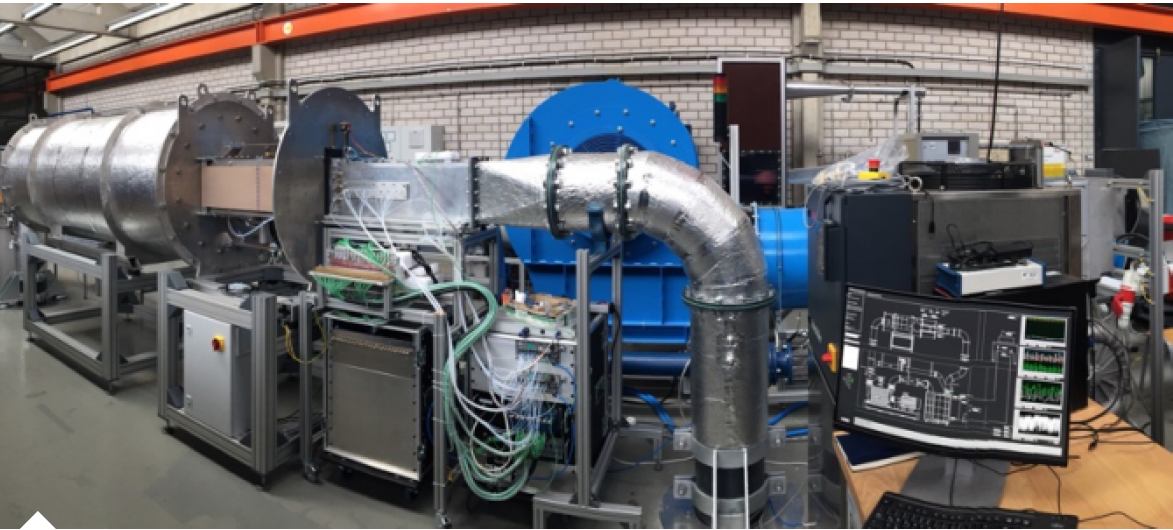

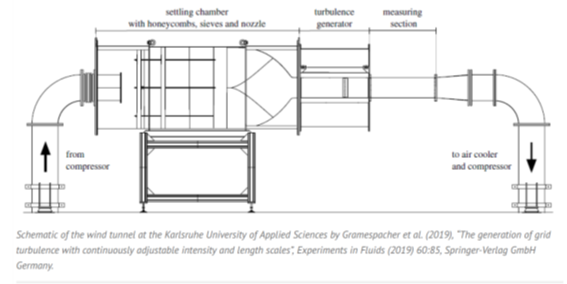

層流から乱流境界層流への遷移を調査するため、彼らは平板モデルを用いた試験を実施するため、風洞の上壁/下壁が交換可能な独自の風洞を構築しました。平板に沿って様々な圧力分布を生成することが可能な風洞となります。この風洞では、コンプレッサーから吐き出された空気はチャンバーに流れ込み、ハニカムとフィルターにより大きなスケールの乱流渦を排除、流れを均一化します。均一化された流れはノズルにより加速し、水平および垂直に配置されたバッフルプレートで構成されている乱流発生機を通過します。それらのプレートが回転し、指定した乱流強度と乱流長さスケールが設定され、平板周りを流れ、計測部を通過し、空気冷却器を通ってコンプレッサーに戻ります。

従来、実験における境界層調査では平板の前縁は鋭いまたは楕円形の前縁形状を用いることでした。この理由は実験結果に対する前縁形状影響を無視できると仮定したためです。しかしながら、近年では、いくつかの研究グループが、前縁形状は以前考えられていたよりも境界層の安定性に大きな影響を与えることを示しています。特に圧力勾配がマイナスとなる領域では、層流境界層を不安定にし、層流-乱流遷移の開始位置が上流に移動します。楕円形の前縁形状を用いることの欠点は2つ考えられ、1つ目は前縁位置で剥離すると圧力勾配がマイナスとなること、2つ目は前縁と平板部間の接合部が、不連続な曲率となることです。どちらの欠点も前縁直後の下流位置で実験結果の信頼性が悪化します。彼らの過去の実験では、前縁とそれに続く平板部に沿って好ましい圧力勾配を誘発するノズルを使用することにより、前縁部の影響を最小限に抑えることができると言っています。しかし本研究でのポイントは加速していない自由流の流れになり、これには最適化された前縁形状が必要であるため、今回は前縁形状の自動最適化を実施し、可能な限り上流でゼロであり、どこにも悪影響がない圧力勾配を有する前縁形状を探索しました。

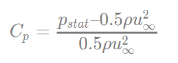

前縁形状周りの流動挙動を評価するために、無次元圧力係数Cpを次のように導入しました:

ここで、Pstatは静圧、ρは密度、uは自由流速度です。目的関数は可能な限り上流でCpの理想的な分布(つまり、Cp = 0 =一定)となる前縁形状になります。

前縁形状の自動最適化

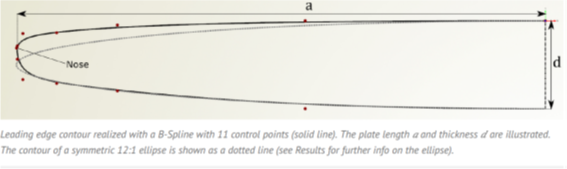

CAESES®は、前縁形状を自動最適化するために使用しました。11個のコントロールポイントを持つB-splineにてモデル化し、作成された形状データはSTLファイルとしてエクスポートされます。多目的最適化アルゴリズムはMOSA(Multi-Objective Simulated Annealing)アルゴリズムを使用し、最適な前縁形状のグローバル検索を実施、続けてTSearchアルゴリズムを用いたローカル検索を実施しました。前縁形状の長さ𝑎は、前縁形状のエッジから平板部との接合部までの距離として定義しました。厚み𝑑は平板の厚みです。

幾何学的制約条件

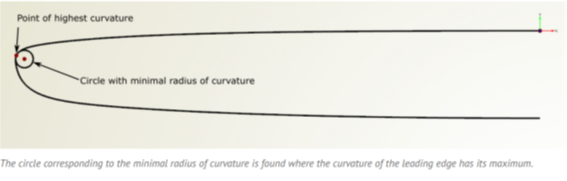

彼らは任意の流れ方向位置で平板表面に沿って熱膜センサ測定で試験を実施する予定です。熱膜センサは、前縁部を含む平板を囲む可動スチールベルト(厚み30μm)に取り付けられており、ステッピングモーターにて熱膜センサーの流れ方向の位置を調整するために、プレートの周りのスチールベルトを引っ張ります。前縁周りで乱れない流れを確保するために、ベルトは前縁周りにしっかりとフィットする必要があります。鋭角な前縁形状はベルトを塑性変形させてしまうため、前縁形状の最大曲率は幾何学的制約条件を設定しました。最大曲率を最小曲率半径に変換し、対応する円を次の図に示しました。予備実験では、最小曲率半径が約2.5 mmの場合、スチールベルトの塑性変形を防ぐことができます。

OpenFOAMを用いたCFD連携

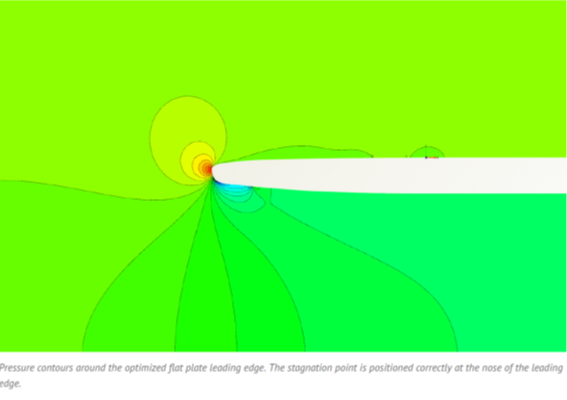

彼らはCAESES®をオープンソースCFDであるOpenFOAMと組み合わせ、利用しています。平板に沿った平行な流線を確保するにはよどみ点は前縁先端である必要があります。平板下部の出口圧力を上げることにより、プレート下部の圧力分布は影響を受けませんが、よどみ点の位置は、前縁上部に向かって調整できます。平板上部の出口圧力を下げることにより、逆に前縁下部へよどみ点が移動します。自動最適化プロセスにてこの作業を組み込むことにより、よどみ点の位置を前縁先端にすることが出来ます。結果として得られる圧力コンターを下図に示します。

結果

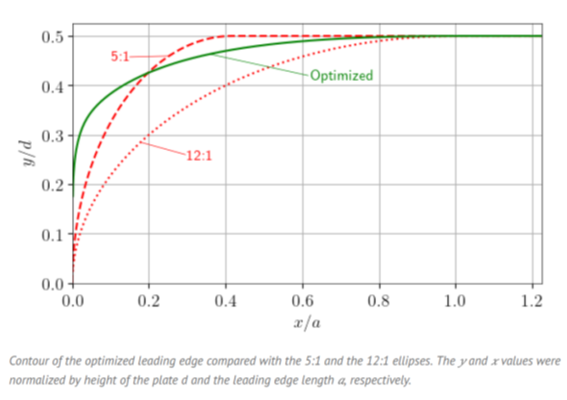

自動最適化手法による改善結果を分かりやすくするために、最適化された前縁形状と2つの楕円形状を比較します。最初の楕円は12:1の楕円で、半長軸が短半径より12倍長いことを意味します。最適化された平板とのパラメータは同じ長さ𝑎としましたが、最小曲率半径が小さすぎるため(約1.0mm)、上述した幾何学的制約条件を満たしていません。2番目の楕円は5:1の楕円で、かなり短くなっていますが、最小曲率半径2.5mmで幾何学的制約条件を満たします。

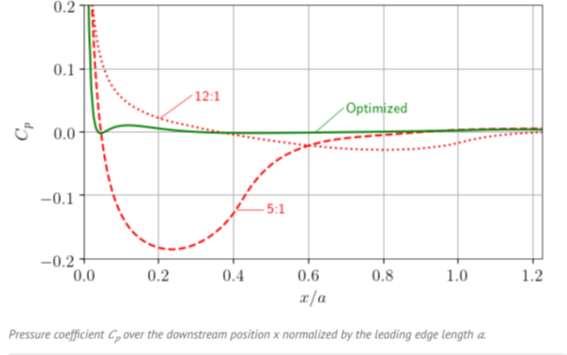

次の図は、3つの前縁形状タイプにて無次元圧力分布の比較を行っています。自動最適化後の前縁形状では圧力勾配はゼロであり、エッジの長さ𝑎の約40%位置から一定です。前縁下流の小さな圧力勾配がマイナスな位置は、前縁先端近傍でのみ発生するため楕円形状と比較して無視できます。対して両方の楕円形状については圧力勾配は圧力係数Cpの分布を確認すると分かるように、前縁先端からかなり下流の位置でまだゼロとはなりません。5:1楕円の場合でもCpの最小値は約𝑥/𝑎= 0.2位置であるため、𝑥/𝑎= 0.2と𝑥/𝑎= 1.0の間に圧力勾配がマイナスな領域が生じます。12:1の楕円形状では、滑らかなCp分布を示しますが、約𝑥/𝑎= 0.8位置にてマイナスの圧力勾配領域が存在します。結果として、𝑥/𝑎= 1.2まで圧力勾配はマイナスとなり、測定位置まで達する可能性があります。マイナス値自体はは非常に小さいですが、自由流れが減速し、実験結果に影響を及ぼします。

自動最適化プロセスの結果として、前縁形状変化と圧力係数分布結果を示します。前縁形状のわずかな変化でさえ、結果として生じる圧力係数に大きな影響を与える可能性があることを明確に示しています。この意味は最適化された前縁形状の製造精度も重要であることを意味しています。

結論

CAESES®はコントロールポイントを用いたB-Splineを使用し、平板の前縁形状を自動最適化するプロセスを効率化しました。圧力係数Cpの分布は可能な限り上流側で一定値0に達するように、最適化され、圧力勾配は、最適化された前縁形状のわずか下流側で微小な悪影響を及ぼしただけでした。最小曲率半径の幾何学的制約条件により、得られた前縁形状は 2つの楕円形状と比較して明らかに優れています。