空力自転車ホイール設計の最適化

自転車の車輪に対する空力的最適化効果は、劇的な性能向上につながる可能性があります。サイクリングでは、空気抵抗が損失の主な原因であることが知られており、舗装道路におけるロードレースでは全損失の70%から90%が空力抵抗によるものとなります。そのため、空力性能向上は競技者が新しい機材を購入する際に考慮される重要な要素の1つです。強い横風が与える横方向の力、ヨー角周りのモーメントは機材選択時に重要視され、バフェッティング効果が大きなリム形状が好まれるため、浅いホイールの選択をするユーザーがいます。

Greenwellらによって実施された試験では、ホイールのみの空気抵抗は全抵抗の10%から15%ほどあり、ホイール設計を改善することで、全抵抗を3%以上低減させることが可能であると結論付けました。

これは、機材選択によりレース結果が劇的に影響を受ける可能性があることを示唆しており、特にレースの場合、数時間にわたるレースで協議者間のタイム差は数秒であることから、レース結果を変える大きなポイントとなります。

これまで、風洞試験とCFDシミュレーションの両者で、競技者、自転車を数多くテストしてきましたが、風洞試験とCFDシミュレーション両方の条件が完全に一致するわけではないため、設計結果を直接比較することが困難でありました。また、様々な条件によるヨー角周りのモーメントに対するリム形状最適化はあまり実行されていませんでした。本プロジェクトの目的は、自転車のホイール設計に対する空力性能を調査し、CAESES®とTCFD®を使用して高性能な自転車ホイールリム形状を設計することになります。

自転車のリムセクションの最適化

自転車のホイールリム形状最適化の手順は、まず最初にホイールに侵入する空気の向き、Angle of Attack (AOA)が0度のケースにおける最適候補解を決定、次に他のAOAにおける性能を評価するという手順で実施しました。より高い性能を求める競技者にとって、ホイールのパフォーマンスを最大限に引き出すケースは、低いAOAケースであることが最も一般的であると判断し、決定しました。侵入した空気はホイール前部にぶつかり、ホイール前方から後方へ流れるため、ホイール全体を前方、後方の2つに分割し、作業を実施しました。作業はCFDシミュレーションと風洞試験の両者を用いて効果的に実施、特に低AOAケースにおける前方セクション、ハブ、スポークから発生する乱れた流れ後方セクションに流入するため、リムセクション前方に最適探索の重きが置かれました。

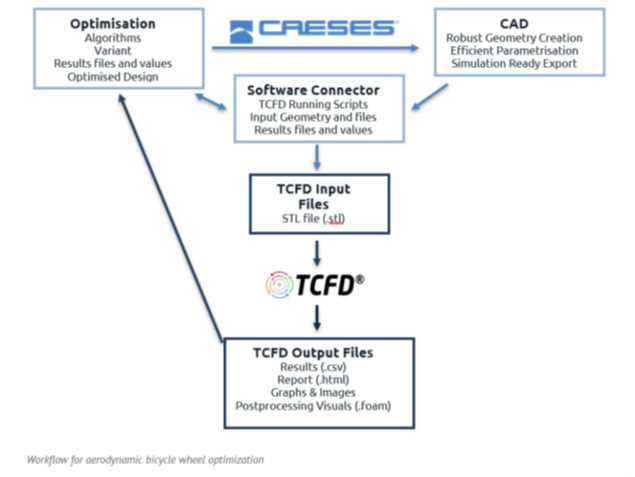

最適化ワークフロー

CAESES®は、ロバストで簡単なジオメトリの変更、形状寸法の効率的なパラメータ化、シミュレーションやCADとの連携機能を提供します。パラメータ化された形状データは、サーフェスデータとして出力され、TCFD®でCFDシミュレーションを実施します。風洞試験で過去に検証されたNACA翼型セクションをベースラインとし、メッシュ生成、CFDシミュレーションの実行等は全てスクリプトを用いて自動化されています。最適化アルゴリズムはCAESES®に搭載されているアルゴリズムを使用し、各計算ケース結果を確認しながら、自動で最適探索を実施します。

リム形状のパラメータ化

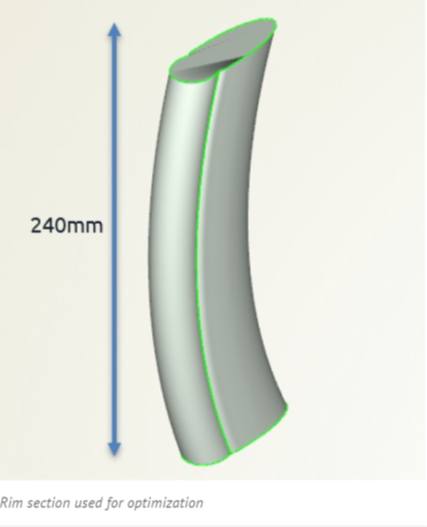

形状モデリングは、いくつかのステップに分けて実施しました。まず最初に、設計変数となり得る全ての形状パラメータを用いた断面形状を定義し、次にこの断面を360度回転させ、完全なホイール形状を作成しました。最後に、この最適化手順では、より簡単な手順とするため、高さ240mm位置で分割した形状データを用いています。

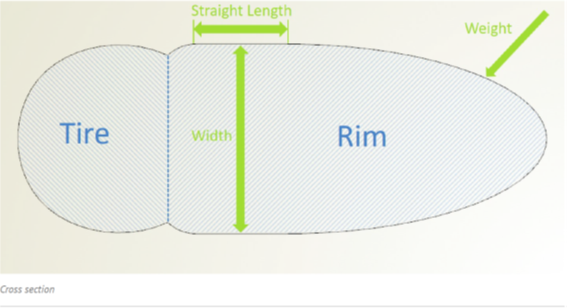

設計変数となり得るパラメータは、直接的な形状寸法ではなく、形状特徴や設計空間を定義するために用いています:

Weight: 曲線の曲率を決定する重み係数になり、値が大きいほど曲率が大きくなり、値が小さいほど曲率が小さくなります

Width: リムの幅(タイヤは25mmに固定されています)

Straight Length: カーブ始点位置におけるフラット部の長さ

最適化プロセスと結果

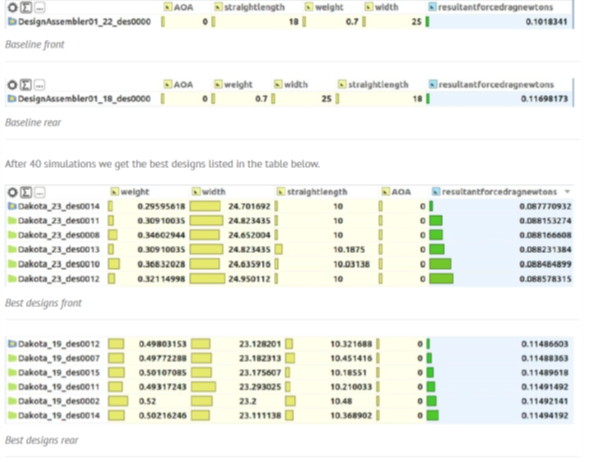

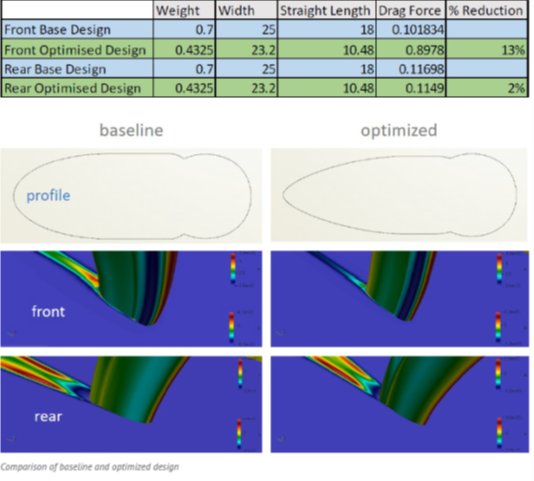

自動最適化は20コアのIntel Xeon E5-2680 v2CPUで実行しました。メッシュ生成を含むCFDシミュレーション、1ケースは約60分、使用した設計変数は3つ、40ケースの初期検討ケース実行に約2日を要しました。初期検討にはSobolシーケンスを使い、実験計画法を用いて実施しました。この検討結果を用い、応答の可視化を実施すると、相関関係等から傾向を確認することができ、次にローカル解を探すため、更に20ケースの検討ケースを実行しました。

目的関数は抵抗値とし、リムの前部、後部がそれぞれ最適化され、適切な候補解を検討しました。

ホイール後部の抵抗値を減らす際に難しい点は、タイヤと隣接しているためです。ディンプルなどのタイヤ特徴を用いた場合、更に抵抗が減少する可能性があります。得られた結果からホイール前方、後方、両者のバランスが最も良いケースを候補解とし、採用しました。ベースライン設計と比較すると、リム前部で13%、リム後部で2%の抵抗値改善が見られました。

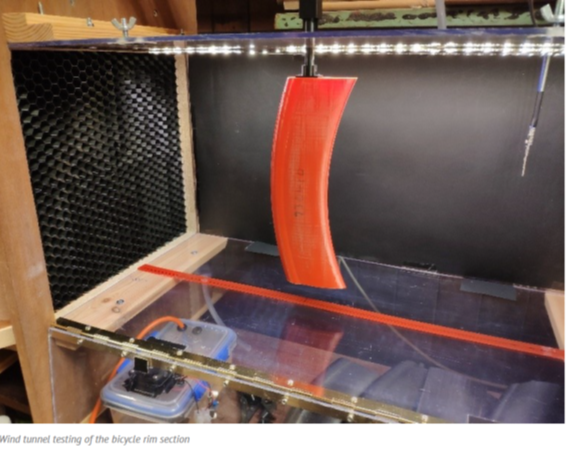

風洞試験

いくつか候補となるケース形状を風洞試験し、シミュレーション結果の検証を実施しました。試験ではホイール前方、後方の両者を個別に評価できるよう、個別に取り付けが可能な試験となっています。また、様々なAOAにて試験を実施するため、ホイールは回転が可能、全ての形状で-16度から22度まで回転させ、試験を実施しました。低いAOAケースだけでなく、高いAOAケースの実施、更には失速するようなケースにて試験を実施しました。シミュレーション結果から得られた抵抗値は風洞試験の結果と比較し、良好な結果となっていることが検証され、このことから、シミュレーションを用いた自動最適化プロセスが自転車ホイール形状最適化を実施する上で妥当なプロセスであることも検証しました。