フランシス水車シミュレーションベンチマークの紹介

新しくリリースされたTCAE®を用い、実際に存在するフランシス水車を対象とし、流体解析、FSIマッピング、モーダル解析を実施し、作業フローを紹介します。解析後、製造元であるHidroenergia社にて実機で取得された出力、効率等の性能曲線との比較を行いました。その他、本解析により得られる計算結果は効率やトルク等の性能に関する内容、キャビテーション状況、ランナーの応力分布、変位、振動数など様々な結果を評価することが出来ます。

フランシス水車-HPPFORTUNA II

フランシス水車は一般的な水車の一つで、本ベンチマークでの対象はHPPFORTUNA IIと呼ばれるブラジルのミナスジェライス州に設置されている水車です。この水力発電所では3つのフランシス水車ユニットがあり、下記イメージにて概略図を示します。フランシス水車はラジアルタービンと軸流タービン、両者の概念を組み合わせた反動水車です。反動水車では作動流体が巨大な有効落差にて用いられ、与えられたエネルギーをタービンブレードにより抽出するタービンとなります。エネルギの一部は、タービンブレードで発生する圧力差により抽出され、この抽出量を反動度という指標で評価します。残りのエネルギはケーシングのボリュート部にて取り出されます。出口はコーヒーカップのような形状をしており、水が回転しながら吐き出されるため、速度や旋回がほとんどない状態、つまり運動エネルギや位置エネルギがほとんど抽出された状態で吐き出されます。従ってタービンの出口形状は水の流れを減速させ、圧力回復するために有利な形状となる必要があります。

フランシス水車は、次のような主要部分で構成されています:スパイラルケーシング:タービンランナーの周りにあるスパイラルケーシングは、渦巻きケーシングまたはスクロールケース等と呼ばれます。ケーシング全体に渡って等間隔に多数の仕切り孔が開いており、ランナー中のブレードに繰り返し作動流体が作用するように設計されています。この孔からブレードに向かう流れで圧力エネルギが運動エネルギに変換され、且つ孔の開口面積が周方向に一様に減少するように設計されているため、ブレードに侵入する作動流体の速度は一定に保たれます。

ガイドベーン/ステイベーン:ガイドベーンとステイベーンの主な機能は作動流体の圧力エネルギーを運動エネルギーに変換することです。ランナーブレードへの作動流体の流入角度を調整します。

ランナーブレード(インペラ):ランナーブレードはタービンの心臓部となります。タービンの回転軸に対し、回転方向へ力を与え、トルクを発生させるため、作動流体が作用する中心に配置されます。出力に対し、いくつかの重要な設計パラメータが存在しますが、特にブレード入口、出口角度の設計に注意する必要があります。

ドラフトチューブ:ドラフトチューブはランナー出口と水車そのものの出口とをつなぐ配管です。主な機能は流速を減少させ、出口位置での圧損を最小化することとなります。ここでの作動状態が与えられたヘッドをロスすることなく、出口位置を設定することが可能となります。

フランシス水車-CFDメッシュ

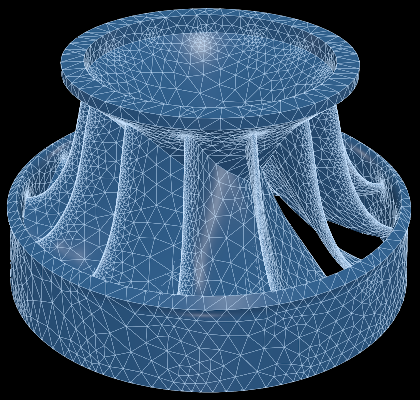

本ケースでは、フランシス水車モデルは3つのコンポーネントに分割されます。 スパイラル(ステイベーンとガイドベーンを含む)、ランナー、ドラフトチューブの3つです。各コンポーネントに対し、snappyHexMeshを用いて自動でメッシュを作成します。メッシュ作成時のコンポーネントの数に制限はなく、例えば今回のフランシス水車を5つのコンポーネントに分割(スパイラル、ステイ、ガイド、ランナー、ドラフトチューブ)することも可能です。

CFD用の計算メッシュは自動で作成されますが、具体的な手順はまずバックグラウンドメッシュを直交メッシュで作成し、その後、形状特徴に応じて指定した分割レンジで細分化します。水車全体の長さは6237mm、高さは3364mm、幅は3473mmで、ベースメッシュサイズは約100mmの立方体となります。

メッシュの細分化レベルは簡単に変更でき、自動で粗密調整が可能です。また境界層に対するインフレーションメッシュも調整は簡単です。本モデルのサイズは4,937,072セル(スパイラルケーシング:268,751、ステイ/ガイドベーン:3,256,434、インペラ:1,253,858、ドラフトチューブ:158,029)、使用したツールsnappyHexMeshはTCAE専用メッシュツールではないため、必要に応じて外部メッシュ(MSH/CGNS/またはOpenFOAM形式)を用いることが可能です。

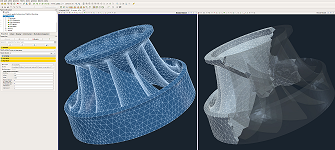

フランシス水車-FEAメッシュ

FEA用の計算メッシュはTMESHというモジュールを用い、自動で作成します。TMESHで用いているソースはNetGenというオープンソースとなり、GUIは完全にTCAEに統合されています。

形状データが綺麗(隙間や穴がない)場合、設定自体は非常に簡単にメッシュ作成が可能です。最も重要なパラメータは"h Max"と"h Min"であり、それぞれメッシュエッジの最大、最小長さになります。

フランシス水車-CFDシミュレーションのセットアップ

CFD計算はTCAE®の中に完全に統合されており、計算設定、計算実行はParaViewベースのTCFDモジュールにて実施し、ソースはOpenFOAMオープンソースを用いています。

シミュレーションタイプ:水車

計算タイプ:定常状態

コンポーネント数:3 [-]

壁粗さ:なし

物理モデル:非圧縮性

回転数:600 [RPM]

出口:静圧指定 0 [m2/s2]

乱流モデル:RANS

乱流モデル:k-omega SST

入口乱流強度:5%

計算回転数ケース:1 [-]

計算流量ケース数:10 [-]

作動流体:水

参照基準圧力:1 [atm]

粘性係数:1.0×10E-3 [Pa⋅s]

作動流体密度:996 [kg/m3]

計算時間:1.5コア 時間/ポイント

BladeToBlade可視化機能:オン

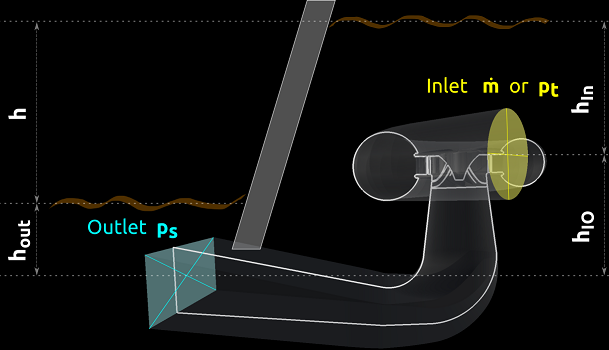

TCFD®では設定モデルをコンポーネントグラフを用いて確認します。コンポーネントグラフとは各コンポーネントがどのような関係で接続しているかというモデルトポロジを示します。例えば入口、出口、各コンポーネント間のインターフェースを含め、コンポーネントグラフを示します。コンポーネントグラフの簡単な内容を以下に示します。流体はインターフェースspiral_inflow_inletを介してコンポーネントSpiralに入り、インターフェースdrafttube_outflow_outletを介してコンポーネントdrafttubeから出ます。

フランシス水車-FEAシミュレーション設定

FEAシミュレーションはTCAE®に統合されたTFEA®モジュールを用いて設定、実行を行います。TFEA®のGUIはParaviewベースとなり、ソースはCalculixというオープンソースを使用しています。

ビーム要素:スチール

ポアソン比:0.3

材料密度:7,800 [kg/m3]

材料物性:等方性

次数:2次精度

ヤング率:2.1E+11 [Pa]

計算時間:0.02 コア時間/ポイント

フランシス水車-TCAEシミュレーションの実行

TCAE®を用いたシミュレーション実行は完全に自動化されており、全てのワークフローをGUI上で一度クリックすることで実行することが出来ます。またプロセスもバックグラウンド実行も可能なので、別システムに統合する等も可能です。含まれるモジュールはTCAD®、TMESH®、TCFD®、およびTFEA®というモジュールで、TCFD®では効率、トルク、力、力の係数、流量、圧力、速度など、様々な変数を自動的に評価する組み込み後処理モジュールが含まれています。 これらの値はすべてシミュレーション実行中にモニタリング可能で、計算結果はHTMLレポートに出力されます。このレポートは、シミュレーション実行中にも確認が可能です。最終的なシミュレーションデータはcsvファイルで出力されるため、外部のツールでも加工が可能です。形状データはTCAD®を用いて前処理が可能、前処理後、TMESH®を用いてCFDおよびFEAのボリュームメッシュを作成します。 次にCFDシミュレーションが実行され、FSI計算のため、流体計算結果をマッピングし、FEAシミュレーションを実行します。

フランシス水車-後処理-

様々な計算結果(効率、トルク、ヘッドなど)は自動的に評価され、CSVファイルに出力されます。TCAE®で実行した全ての結果はそれぞれのシミュレーションレポートに出力されます。CFDとFEAの両方の結果は、HTMLまたはPDFレポートに出力され、また次に示すようなプロットを追加することで多様なレポートへと拡張が可能です。

フランシス水車-後処理-空間の計算結果

空間の計算結果はオープンソースの可視化ツールParaViewベースのTCAE GUIで後処理可能です。ParaViewはCFDおよびFEAの後処理と結果評価のための様々な機能を提供します。電卓、形状表面、クリップ、スライス、しきい値、ベクトル、流線など、数え切れないほど様々な機能があります。

次の2つの画像は、フランシス水車ランナーの単純な表面コンターを示しています。 表示されている変数は主応力と変位です。

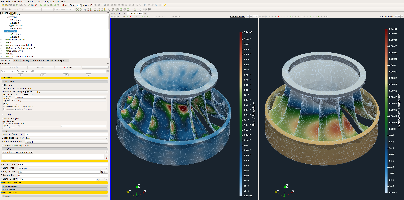

次の画像は、後処理時のGUIの様子を示しています。

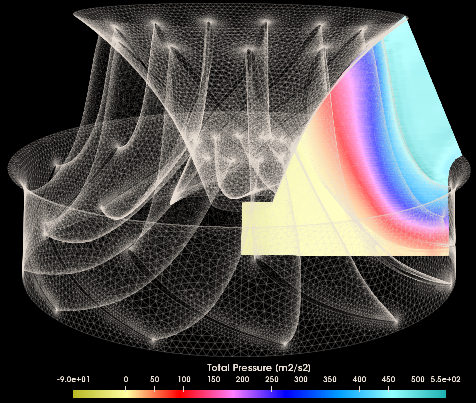

次の画像は、全圧により色付けされた流線の例を示しています。

次の画像は、流速で色付けされた流線の例を示しています。

次の画像は、全圧により色付けされた流線の例を示しています。

次の画像は、静圧コンターの例を示しています。

次の画像は、主応力コンターの例を示しています。

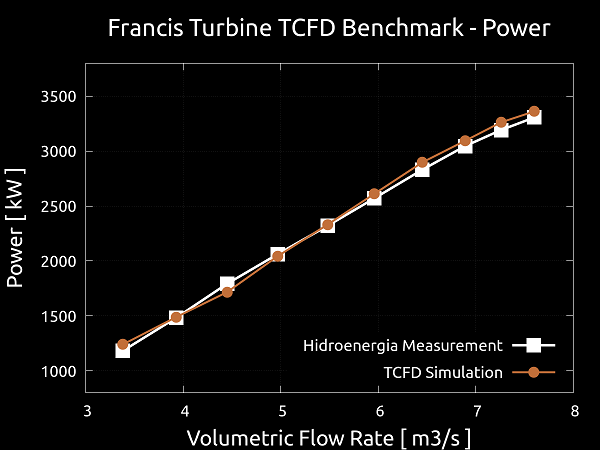

フランシスタービンベンチマーク結果 - 出力

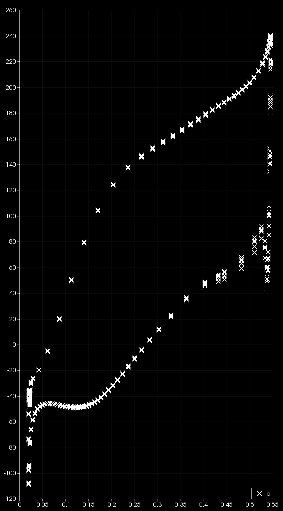

水車の結果評価にて最も重要な項目の一つがトルク値になります。トルクはインペラに作用する流体力、具体的には圧力/粘性力による力によって発生します。水車の出力[W]評価はシンプルでトルク[Nm]に回転角速度[omega/s]を掛けた値になります。本モデルにおける水車の出力をCFD計算結果、実測で比較してみました。異なる流量点におけるグラフから精度の高いシミュレーション結果であることが分かります。

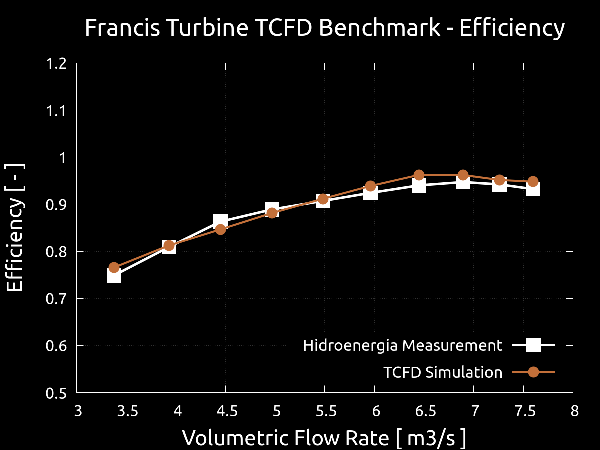

フランシス水車ベンチマーク結果 - 効率 -

もう一つの重要な項目は水車の効率になります。効率は水車に与えられた水のエネルギ(揚程)と水車から得られた出力の比になり、出力[W]を流量[m3/s]、重力加速度[m/s2]、流体密度[kg/m3]、揚程[m]で割ったものになります。揚程は全圧で表現され、水車の入口出口間の全圧差で表されます。ここでは異なる流量点における効率の比較をCFD計算結果、実測で行っています。

もう一つの重要な項目は水車の効率になります。効率は水車に与えられた水のエネルギ(揚程)と水車から得られた出力の比になり、出力[W]を流量[m3/s]、重力加速度[m/s2]、流体密度[kg/m3]、揚程[m]で割ったものになります。揚程は全圧で表現され、水車の入口出口間の全圧差で表されます。ここでは異なる流量点における効率の比較をCFD計算結果、実測で行っています。

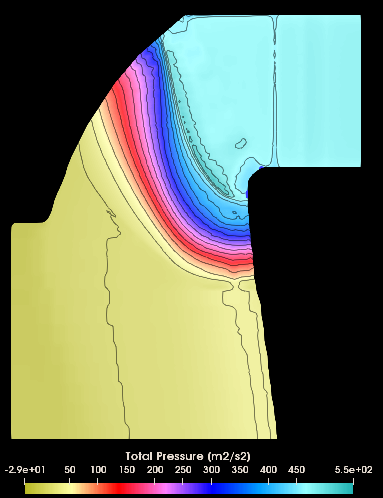

フランシス水車 - 子午面上の可視化

回転機械の評価では子午面上で可視化を行うことは一般的です。例えば全圧や速度分布を周方向に平均化し、子午面上に表示します。子午面上に投影された変数を用い、例えば全圧(エネルギ)、速度等の分布を確認します。TCAE®ではこういった周方向平均化した変数や子午面への投影等の機能を標準で搭載しており、可視化することが出来ます。

回転機械の評価では子午面上で可視化を行うことは一般的です。例えば全圧や速度分布を周方向に平均化し、子午面上に表示します。子午面上に投影された変数を用い、例えば全圧(エネルギ)、速度等の分布を確認します。TCAE®ではこういった周方向平均化した変数や子午面への投影等の機能を標準で搭載しており、可視化することが出来ます。

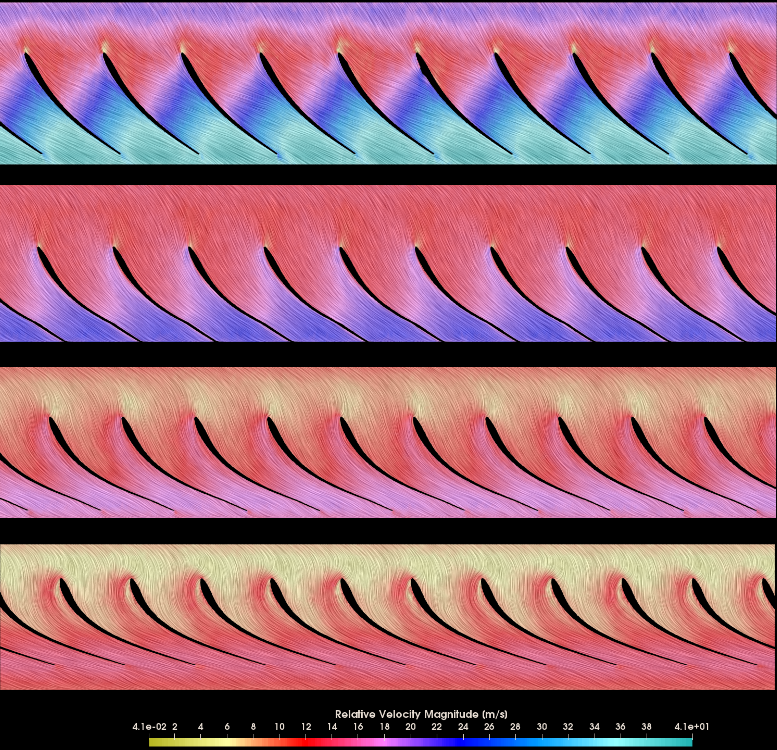

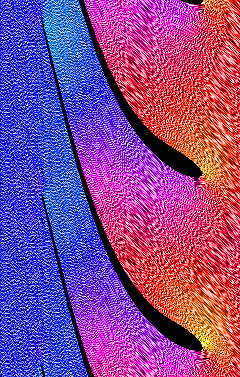

フランシス水車 - B2B位置における可視化 -

子午面上での可視化の他にB2B面での可視化も回転機械の評価方法の一般的な手法の一つです。B2B断面はハブ、シュラウド間のスパン方向を無次元化し、指定したスパン位置での断面で様々な変数を評価します。TCAE®では2つのステップでB2B断面上での可視化を行います。まず円筒座標系で作成されたメッシュを無次元化した直交座標系へ座標変換します。そして変換された直交座標系を指定した方向、今回はスパン方向(R方向)にカットし、投影します。例えばB2B断面における流線や相対速度を表示します。下記にB2B断面に流線(LIC, Line Integral Convolution)を投影した結果を示します。色は相対速度、表示しているケースは流量5.48 [m3/s]ケースとなり、4つの断面はそれぞれスパン位置が0.99, 0.8, 0.6, 0.4の位置となります。

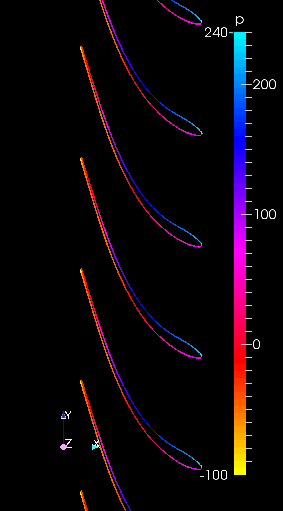

フランシス水車 - 翼面上の圧力分布 -

B2B断面での可視化同様に、無次元化したスパン位置での翼面上圧力分布も可視化することが可能です。

フランシス水車-粒子軌跡アニメーション-

TCAE®を用いた可視化で、流れ自体の可視化を行う場合、一般的に粒子軌跡を表示します。粒子軌跡を次のようなアニメーションにすることも可能です。設定した2か所の粒子投入位置からほぼ同時に水車のスパイラル領域に粒子が侵入します。らせん状の形状特徴に沿って粒子は流れ、減速し、ガイドベーン位置で加速します。一部の粒子はしばらく水車内に留まります。

フランシスタービン-モデルのアニメーション -

TCAE®シミュレーション結果を用い、モデル内部をアニメーションにしました。

結論

TCAE®のスムーズで自動化されたワークフローを用いることで、流体、構造計算を実施し、モーダル解析を含む包括的なシミュレーションを行うことが出来ました。

TCAE®はCFD、FEA、およびFSIマッピングを統一された環境で実施するのに適したツールであることを示しました。