ポペットバルブの最適化

ソフトウェアの販売を行うイタリアのOMIQ SRL社(以下、OMIQ)は、デンマークの機械メーカーであるDanfoss社が開発する高圧ポンプのポペットバルブを用いて自動設計システムの研究を行いました。このケースでは、実際に行われた研究を元にCFDソルバーSimericsMP®とCAESES®の連携による設計システムについて紹介していきます。

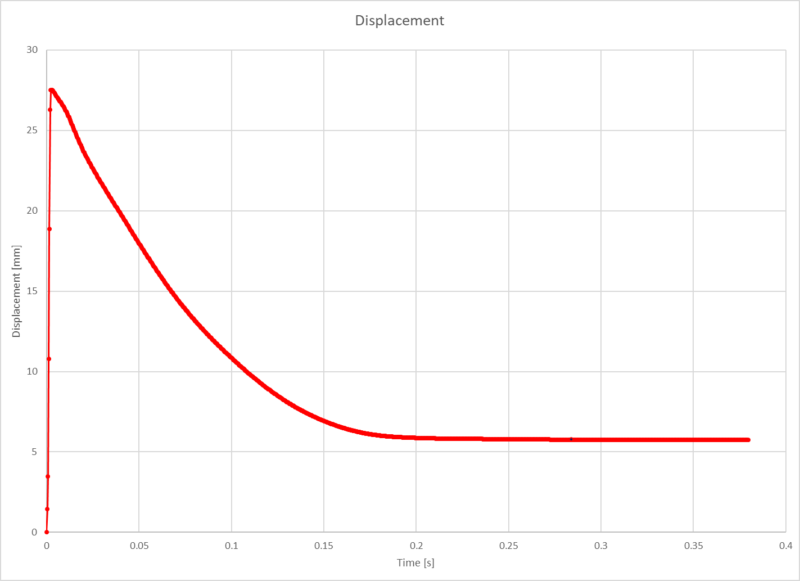

このケースの問題としては、ポペットバルブが作動中に許容できない不安定な挙動を起こすという点になります。ポペットバルブが最大変位(27.5[mm])まで開こうとすると、流れの不安定性が増すことによりポペットバルブへの圧力が減少、最終的にはバルブが全開状態ににならない(残り約6[mm]まで閉じる)ことが判明しました。この不安定な現象は、SimericsMP®を使用した非定常解析によって検証されました。

図1:バルブの挙動

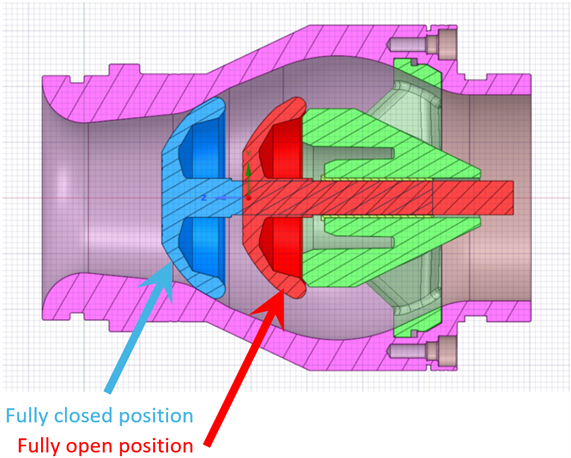

この問題に対して設計改善を行うため、OMIQはCAESES®とSimericsMP®を使用した自動設計システムを構築し、ポペットバルブの設計を調査しました。実際のポペットバルブの動作は過渡的ですが、流量53[m3/h]の全開位置で定常計算を実行すると、本来の設計と同様に圧力が最大になることが確認できたため、シミュレーションによる解析が設計改善において有効であるとみなされました。

図2:ポペットバルブの全開位置と全閉位置

ポペットバルブのパラメトリックモデル

CAESES®は、4つの設計変数によってポペットバルブのパラメトリックモデルを作成しました。バルブの下面が変形の自由度が高く、その領域の圧力が動作に大きな影響を与えるため、設計変数の位置はバルブの下面にのみ設定しています。設計変数は、全開位置でバルブとサポートの間の距離が維持されるような制約条件が追加されています。

図3:各設計変数による形状変化

実験計画法による最適化計算

CAESES®のSobolアルゴリズムにより、実験計画法(DoE)を実行し、設計空間全体に対して探索を行いました。実験計画法に取得した最適なDoE設計に対してT-searchアルゴリズムを使用した最適化探索を行いましたが、改善はほとんど見られなかったため、実験計画法による設計は最適形状であるとされました。

結果

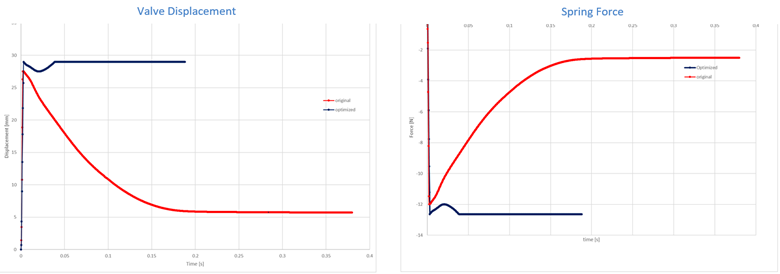

ベースとなる形状での非定常計算では、全開位置でのばね力が12.64[N]であることが確認できました。これは、バルブが全開状態を維持するためには、バルブに作用する流体力がばね力より大きくなければいけないことを示しています。構造上の理由から流体力は、バルブがサポート部と接触したときのばね力(17[N])よりも低い値に制限されています。

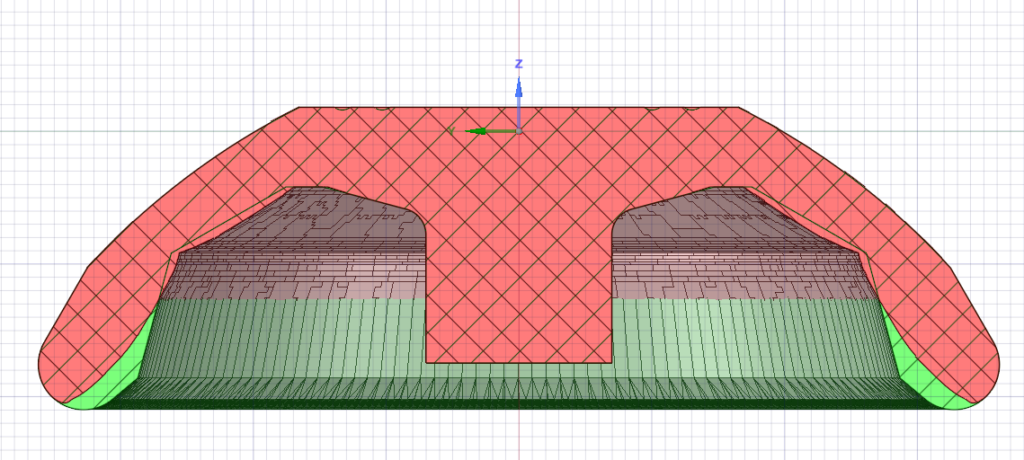

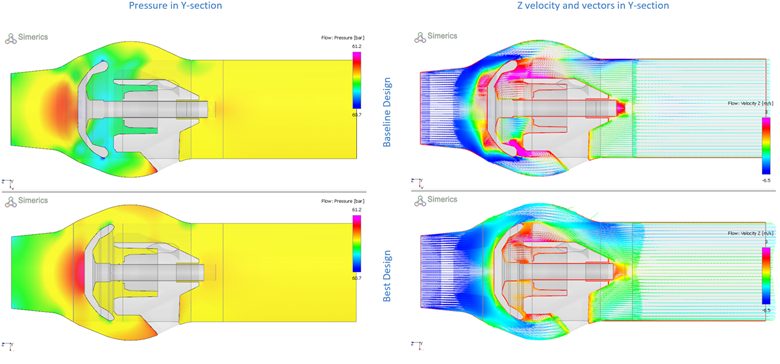

実験計画法を用いた調査により、バルブ挙動の不安定性を解決する設計を明らかにすることができました。バルブの下面の設計変更は、バルブが全開できない原因となる流れの不安定性を軽減させることに対して非常に効果的でした。図5は、ベース形状と最適形状の違いを示しています。

図5:ベース形状(緑)と最適形状(赤)

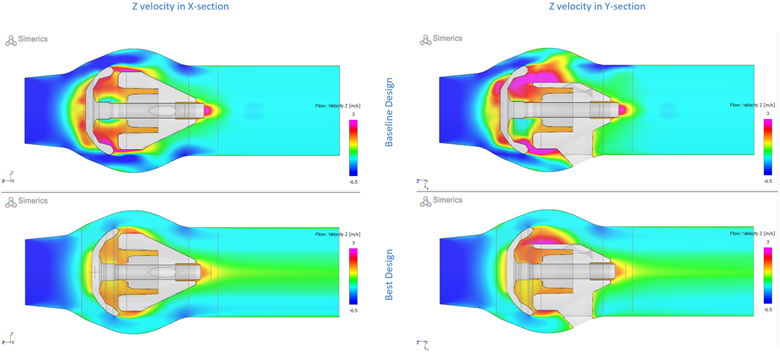

ベース形状と最適形状の流れ場の違いを表す速度と圧力のコンター図およびベクトル図

図6:速度、圧力コンター図とベクトル図

最適形状の検証

最適形状でのバルブ挙動が適切であることを確認するために、非定常計算を実行しました。ベース形状が27.5[mm]まで開いた後に閉じてしまったのに対して、最適形状は0.039[s]で29[mm]まで開き、開いた状態を維持したままでした。さらに、全開位置(およびすべての位置)での最大ばね力は約13[N]であり、設計限界の17[N]を大幅に下回るという結果になりました。

図7:ベース形状(赤)と最適形状(青)のバルブ変位とばね力

結論として、ポペットバルブの挙動に発生した不安定性は、CAESES®とSimericsMP®を用いた自動最適化システムにより効率的に解決することができました。実験計画法による調査が迅速に実行され、CAESES®によって設計変数を決定し、SimericsMP®によって定常計算が行われるというシステムは設計改善において非常に有効な手法であることが確認できました。このケースでは、最適化計算後の形状は、SimericsMP®での非定常計算によって検証され、最終的にはDanfoss社でのテストによって検証が行われました。

このケースから、CAESES®は自動化による作業時間の短縮を実現しながらも、有効な最適形状を手に入れることを可能とするソフトウェアである、ということを確認することができました。