風力タービンブレードの空力最適化

今回紹介するプロジェクトは、『風力タービンブレードの空力最適化』になります。

インドの風力発電会社であるSUZLON社のタービンブレードは、最適化ソフトウェアであるCAESES®を用いて空力最適化が実施されました。

このプロジェクトの目的は、タービンブレードの最適化による風力発電の年間発電量(=AEP)の改善です。

初期モデルの作成

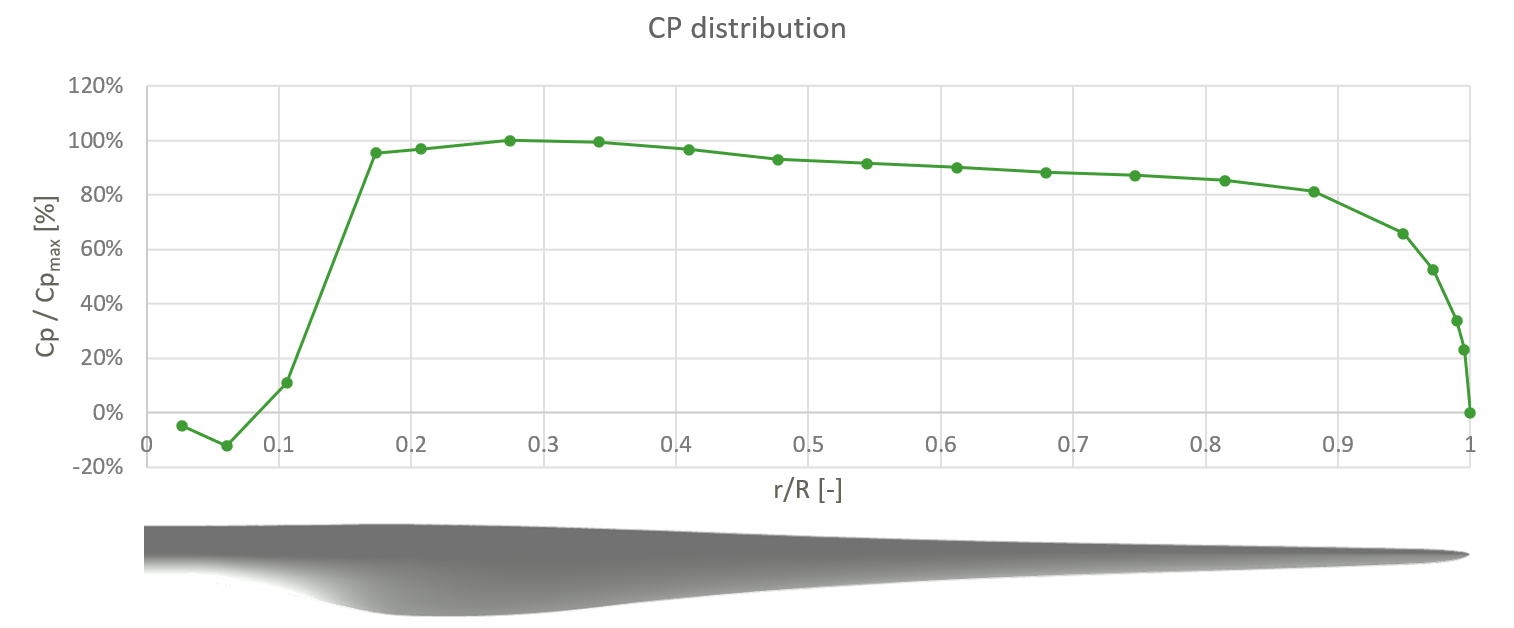

このケースでは、タービンブレードのスラット部分にフォーカスして最適化計算を実施しました。

SUZLON社は結果として取得した最適モデルを実際に作成して、風力発電の実測テストを実施し、性能調査を行いました。

スラット・・・ブレード前縁の一部分を前方に押し出すことによりブレード本体との間に隙間を作り出すパーツ。隙間からの圧力の高い空気をブレード上面に向かわせることによって最大揚力係数を増大させる機能を持つ。

エンジニアはプロジェクトの開始前時点のブレードの形状では、スラットを追加することでAEPが2%ほど改善する見込みがあると考えていました。

図1:初期ブレード形状と圧力係数分布

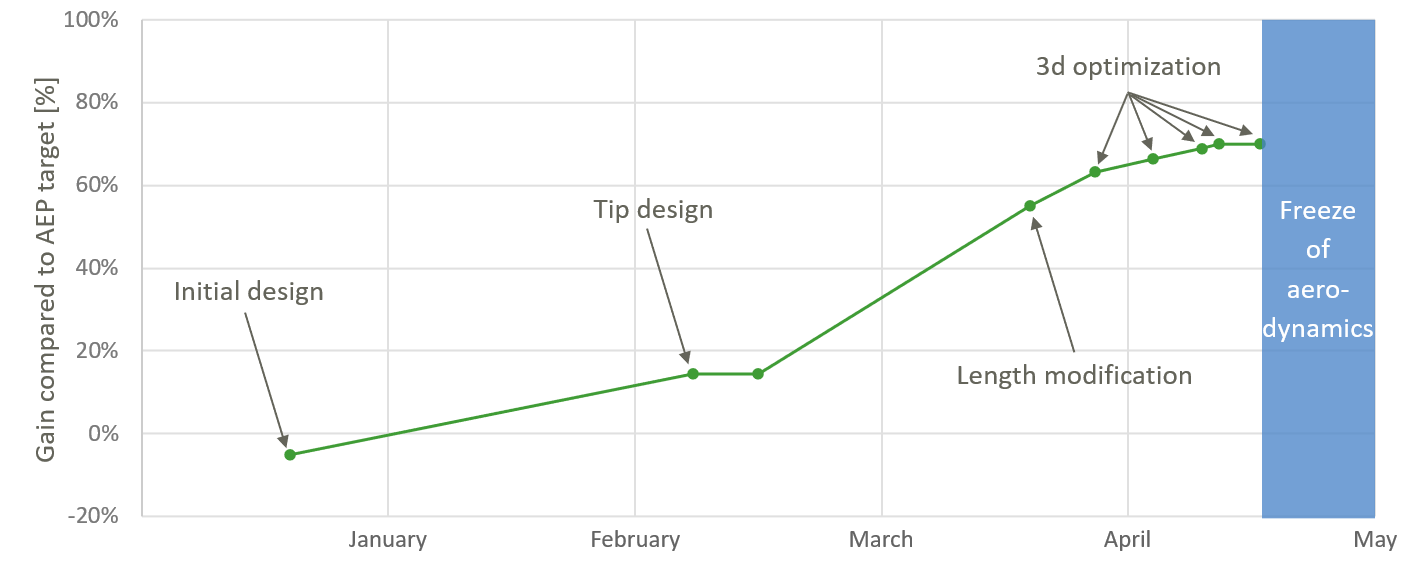

プロジェクト期間

プロジェクトの最適化プロセスは4つのステップに分割され、約4か月の期間が費やされました。

①追加スラット部のベースモデルの作成

②スラット部拡大モデルへの移行

③スラット形状の長さ調整

④3Dモデルによる最適化計算

図2:最適化プロセスのスケジュール

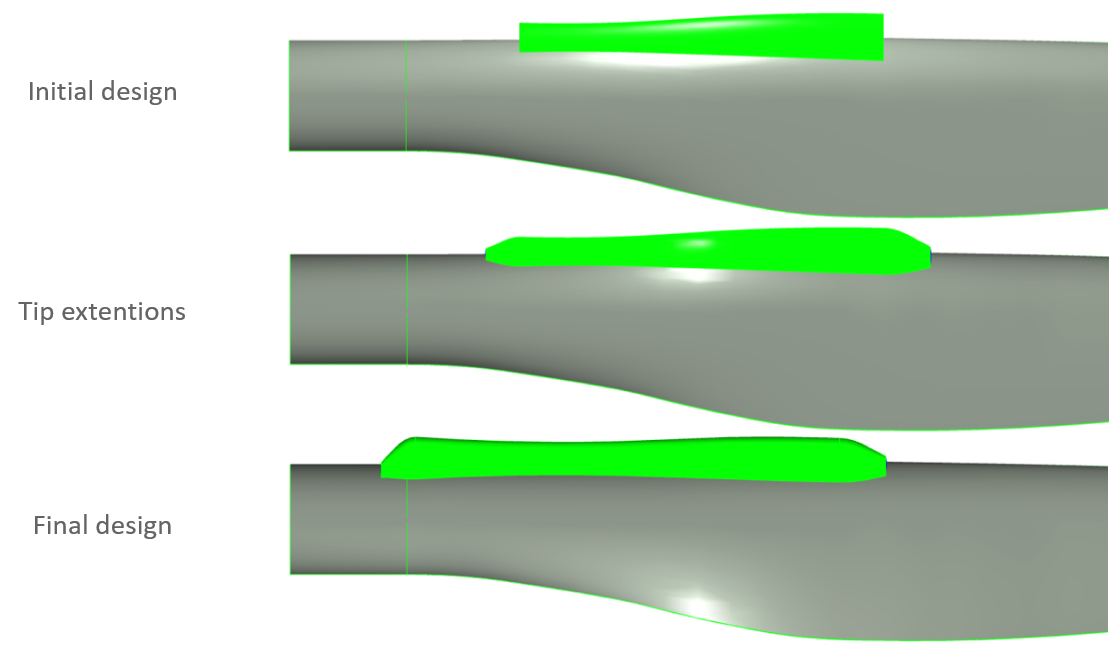

最適化モデルの形状比較

ベースモデルから最終的な最適モデルを比較すると、違いが一目瞭然です。

この最適化計算は、形状に与えられた設計変数をもとにCFDソフトウェアとCAESES®を接続して実行されました。

図3:各ステップでのスラット形状(初期モデル、拡大モデル、最適モデル)

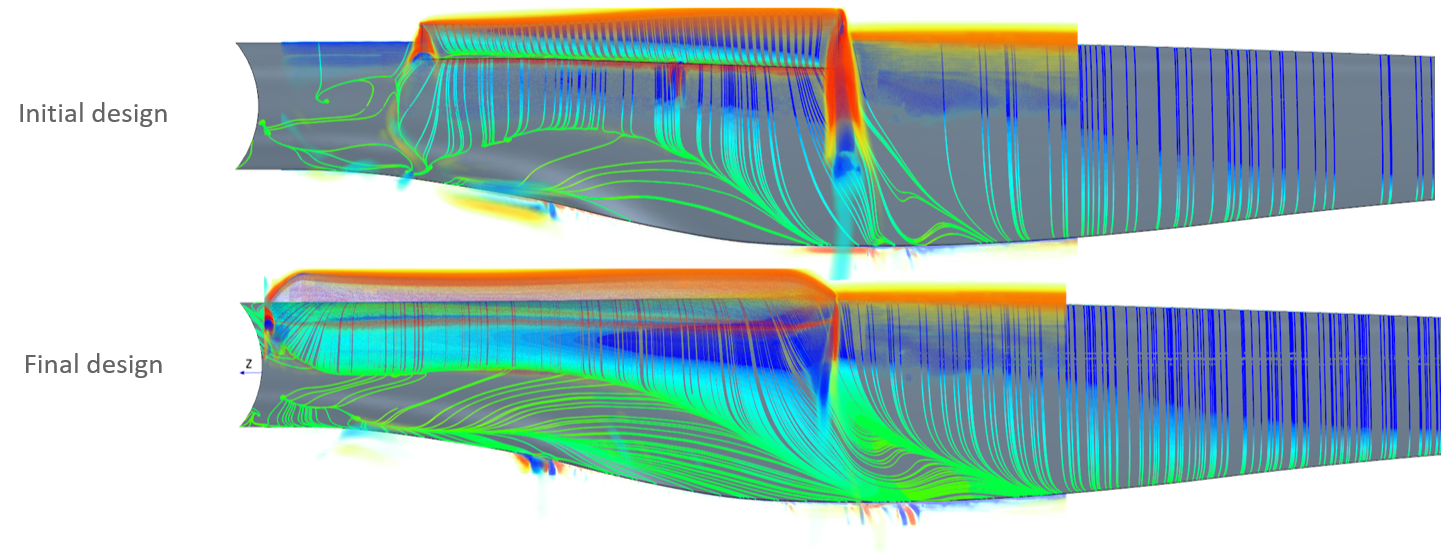

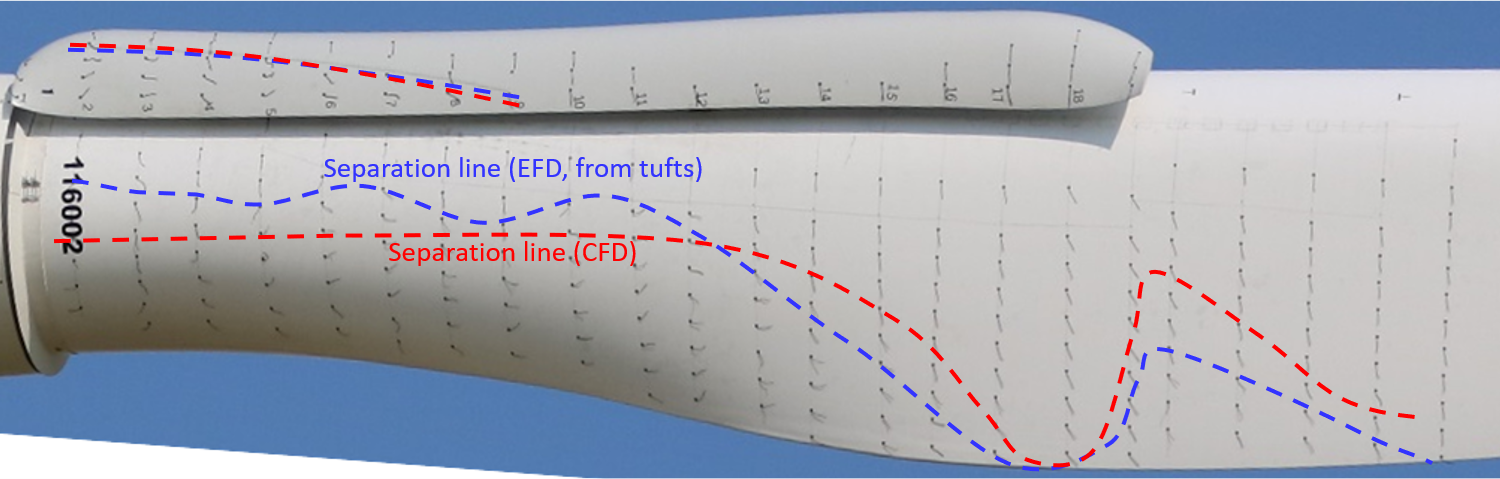

ベースモデルと最適モデルの両モデルを用いてCFD解析結果の比較を行いました。

流線の状況を確認すると、スラット形状付近の気流の流れが剥離せずにブレードに沿って流れていることが分かります。

これにより、失速迎え角を増加させるとともに揚力係数を最大に近づけることができていると考えることができます。

図4:ベースモデルと最適モデルのCFD結果

最適モデルによる実測テスト

最適モデルの形状は実際に作成され、タービンブレードに追加されることになりました。

現場での取り付け作業が行われ、年間発電量が計測されました。

図5:スラット取り付け工事

年間発電量の実測テストでは、目標とした2%以上の発電量を上回る結果となりました。

また、CFD解析による想定発電量を超える結果となり、スラット追加および空力最適化プロジェクトは良好な結果となりました。

図6:実測されたブレード

このケースでは、最適化計算から実測テストまでを行った貴重なケースです。

結果からも分かるようにCAESES®を用いて取得したモデルは、ユーザーの望む結果を得ることができることが分かります。

CAESES®はモデリングから設計変数の追加、CFDソフトウェアとの接続など多くの場面で活用されました。

活用方法は幅広く、最適化プラットフォームとしてユーザーの作業を支援することが可能であることが、このプロジェクトにより示されました。