CAESESとAnsys CFDによる最適化設計

CAESESとAnsys CFDによる最適化設計

FluentやCFXなどのAnsys CFDツールとメッシュ作成オプションは、流体解析を行うユーザーから非常に高い評価を受けており、設計業務に採用するケースは非常に多いです。

そしてこのAnsysツールはCAESES®と連携させることで効率的な自動最適化および設計探索のワークフローを実現することができます。

より良い設計デザインの導出、開発期間/設計サイクルの短縮、設計プロセス上流段階での製品挙動・設計変数の影響の理解といった様々利点を持つCAESESとの連携は、開発プロセスの大幅な強化になるでしょう。

これらの自動最適化のワークフローには、解析対象となるあらゆるモデルバリエーションを確実に作成することができるCADツールが必要となります。

以下の項目は、最適化計算を実行するにあたり、エンジニアが直面する一般的なボトルネックです。

・従来のCADシステムを用いた最適化モデルでは、形状パラメータ値の変更による、モデル破綻や複雑化するケースが多い

・製造可否やパッケージングなどの制約の考慮や自動的に満たすことが困難

・CADモデルの品質がシミュレーションに適さない場合がある

・設計変数/パラメータが多すぎることで非効率な最適化計算となる

・重要なモデル特性を十分に制御することができない

CAD/最適化ツールCAESESは、上記のボトルネックに特化した専門性の高いCADシステムを採用しています。

設計検討や最適化を目的とした自由度が高く複雑な形状のパラメトリックモデリングとデザインバリエーションに重点をおいたシステムとなっています。

少ないパラメータで高い柔軟性を持つモデルを実現する効率的なモデリング、優れたロバスト性、制約条件を考慮する設定機能、手動処理が不要となるシミュレーション出力を提供します。

さらにAnsys WorkbenchにCAESESを統合することで、設計検討や最適化のための一連の作業をフォローしたツールとして活用することが可能となります。

Ansys Workbenchでのターボチャージャーの最適化

Ansys CFDとのワークフローの統合

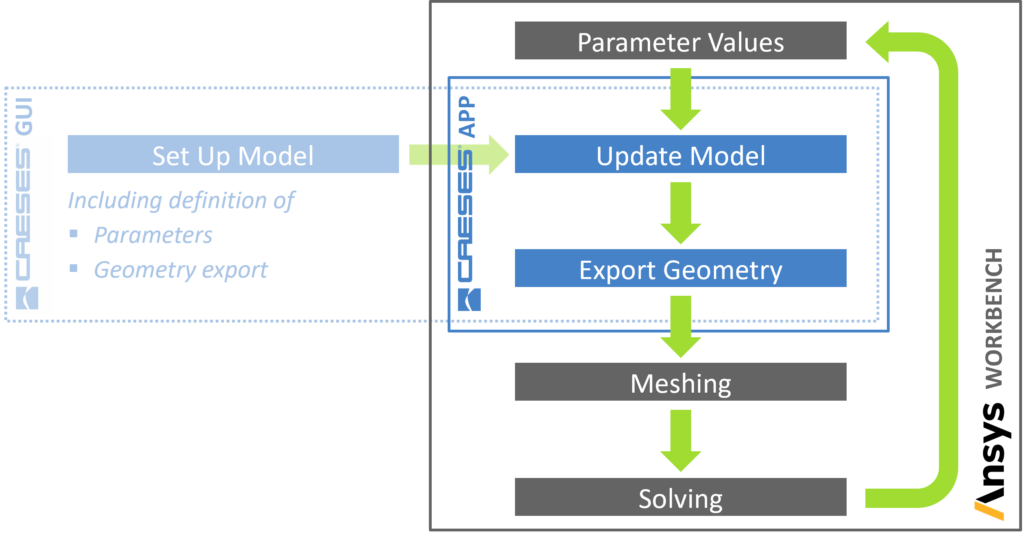

CAESES app for Ansys Workbenchは、前述のような懸念点を考慮して開発された機能で、CAESESのパラメトリックモデリングやバリエーションプラットフォームの全機能にアクセスすることが可能になります。

CAESESで作成したモデルを、Ansys WorkbenchのGUIとワークフロー内に追加することができ、数回の操作だけで実験計画法(DoE)や最適化などの大規模な計算実行の準備をすることができ、すべてが完全自動化となります。

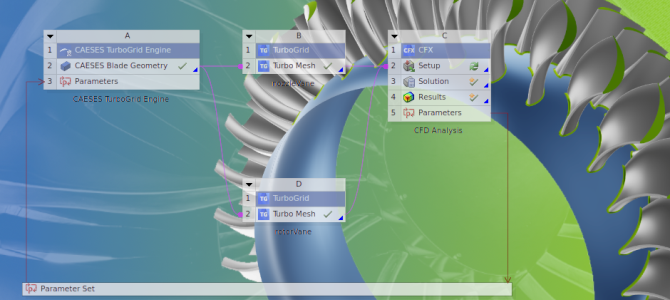

それでは、実際のインターフェースではどのように設定されていくのでしょうか。

まずはCAESESで、設計変数を含むパラメトリックモデルを作成し、モデルの出力フォーマットも設定します。

通常はACIS(.sat)フォーマットが使用されて、モデルの異なるパーツやサーフェスを識別する情報も設定しておきます。

その後はCAESESのバッチ処理(モデルデータを開き、パラメータの設定、更新されたモデルの出力)を制御するスクリプトファイルが自動作成されます。

この設定での重要な要素は、CAESESでサーフェスに対してユーザー定義の識別情報であるカラーを割り当てることができ、そのカラーがそのままモデルデータとしてAnsys Workbenchに識別情報として転送される点です。

この機能により、メッシュ作成手順を自動化することが可能となり、この情報はAnsys Mesher, DesignModeler, SpaceClaimといったソフトウェア上で活用されることになります。

Ansys Workbenchでは、CAESESアプリをインストールするだけで、コンポーネントとしてWorkbench上に追加することができます。

CAESESコンポーネントを介してプロジェクトのスクリプトファイルを読み込み、更新を行うことで、作成されたモデルは自動出力されてAnsys Workbenchに追加、ワークフローコンポーネントとの接続が可能となるのです。

Ansys WorkbenchでCAESESコンポーネントをアップデートすると、モデルの設計変数が自動的にパラメータセットで表示されることになります。

これらのパラメータを手動もしくは最適化ツール(DesignXplorer, optiSLang)などで変更することで、新しい設計候補を作成することができるようになります。

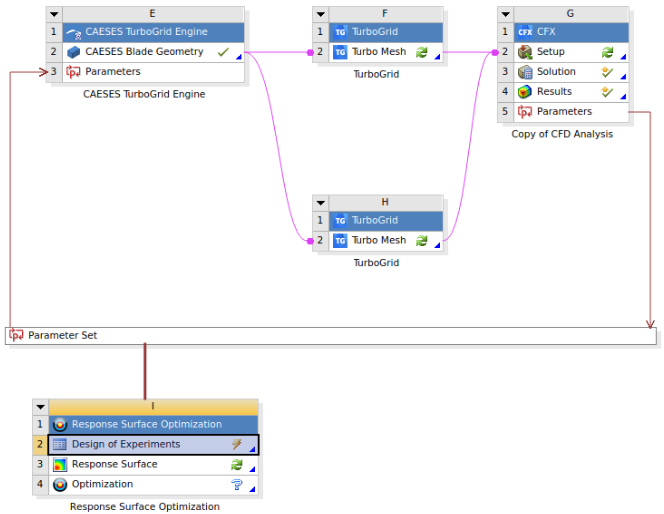

Workbenchとの連携フロー

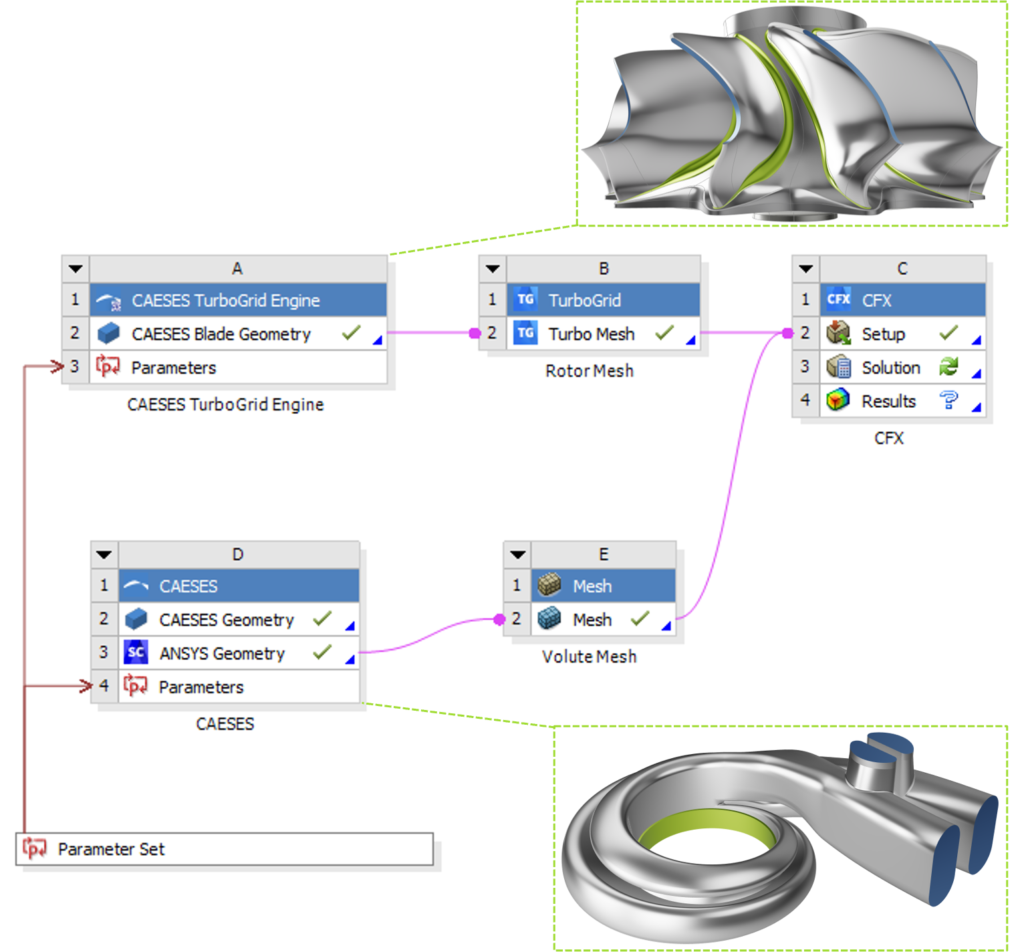

上記のコンポーネント以外にもAnsys Workbenchに対応した2つの機能が備わっています。

ブレード付きターボモデルに特化し、モデルの転送に独自フォーマットを使用するCAESES TurboGrid appと、Ansys WorkbenchとCAESESを結合することで、CAESES最適化環境での最適化計算を実行するインターフェースが機能として追加されています。

最適化ケース:ガスタービン

Ansys CFXとCAESESの両方で対象になることが多いアプリケーションは、ターボ機械となります。

CFXは、ターボ機械アプリケーションのための代表的なCFDソフトウェアの1つで、セットアップとポスト処理の合理的なワークフローと計算モデルを使用することができます。

一方CAESESは、アキシャル/ラジアルのブレード、ケーシング、ボリュートなど、すべてのターボ機械に対応したパラメトリックモデリング環境を提供しています。

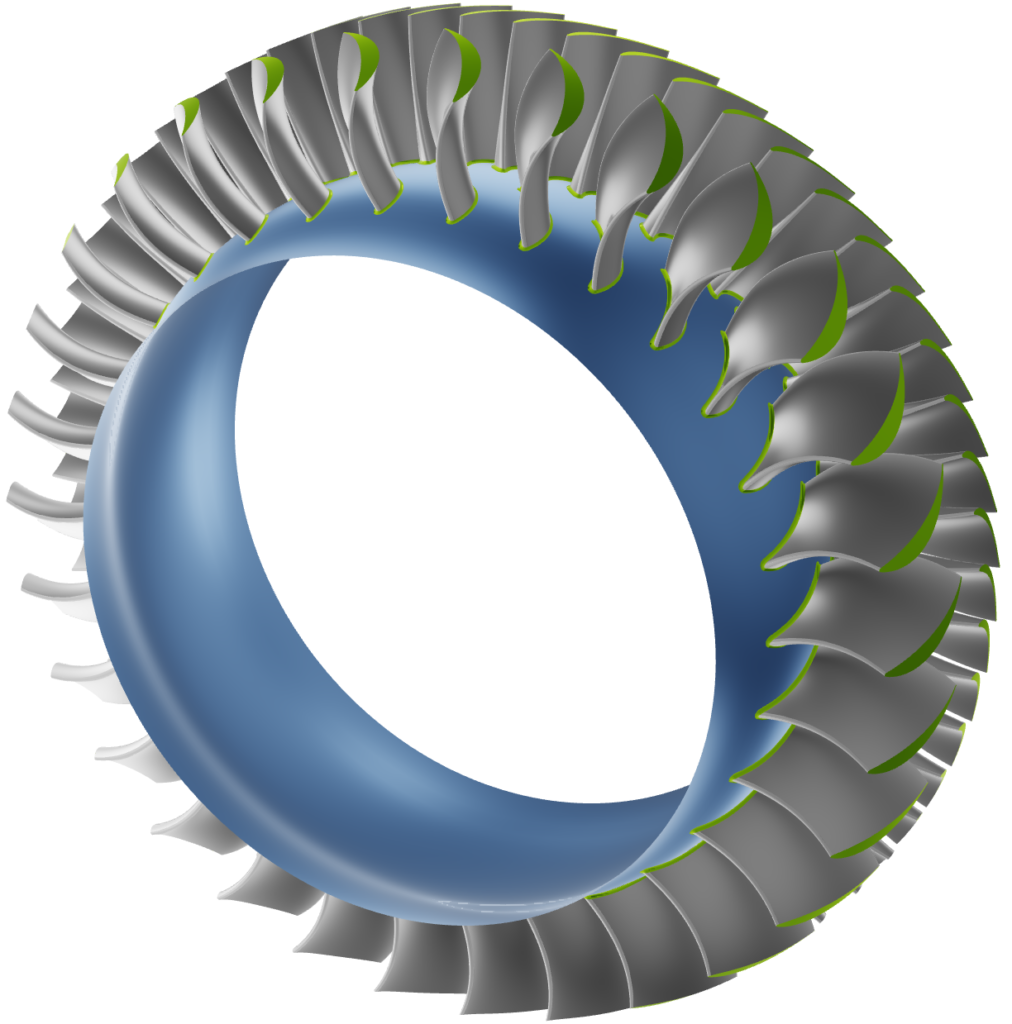

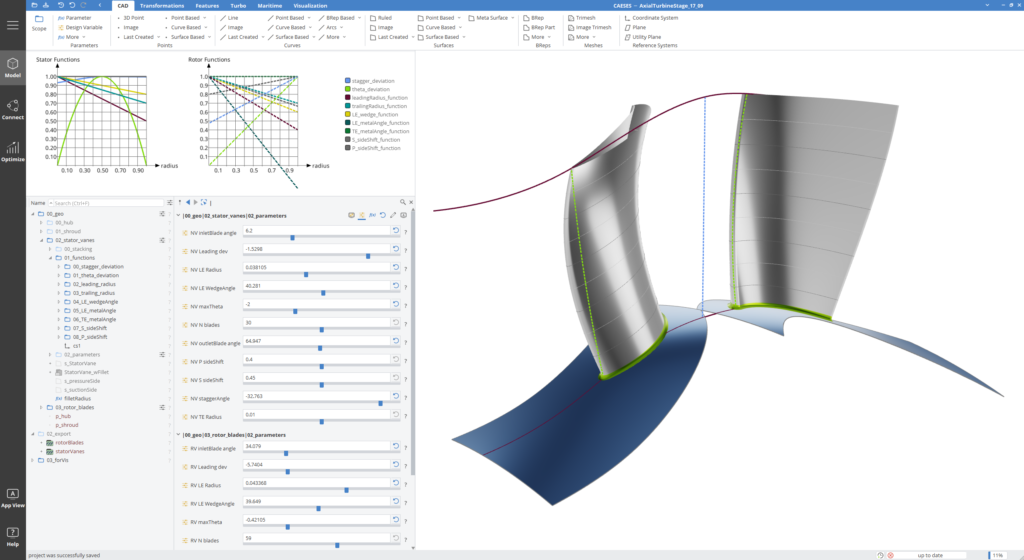

CAESESで作成したタービンモデル

30枚のブレードを持つstatorと59枚のブレードを持つrotorから構成された軸流タービンを対象としています。

以下は、解析モデルの各設定です。

・回転数:25,000[rpm]

・入口圧力件:Total Pressure 400[kPa]

・入口温度:1,000[K]

・出口圧力:Static Pressure 262.4[kPa]

・出口流量:約6.3[kg/s]

・目的関数:出力(power)と等エントロピー効率の最大化

パラメトリックモデリング

最適化に使用したパラメトリックモデルは、2Dブレード断面形状の定義に基づいて作成されており、ブレード形状の各位置に対して分布関数を適応することで複雑なモデルを作成することができます。

この形状に対して分布関数を用いる手法を活用することで、任意の半径位置に対して正確な3Dブレードモデルを作成することができ、ブレードサーフェスは断面形状をスイープすることで作成されています。

そして、点列データで構成されたブレード断面とは異なり、分布関数が設計変数として形状に適用されるため、柔軟でありながらも効率的にモデルを変化させることができるパラメトリックモデルとなります。

さらには、ブレード先端形状の制御を行うことで多くの可能性がブレードモデルに生まれます。

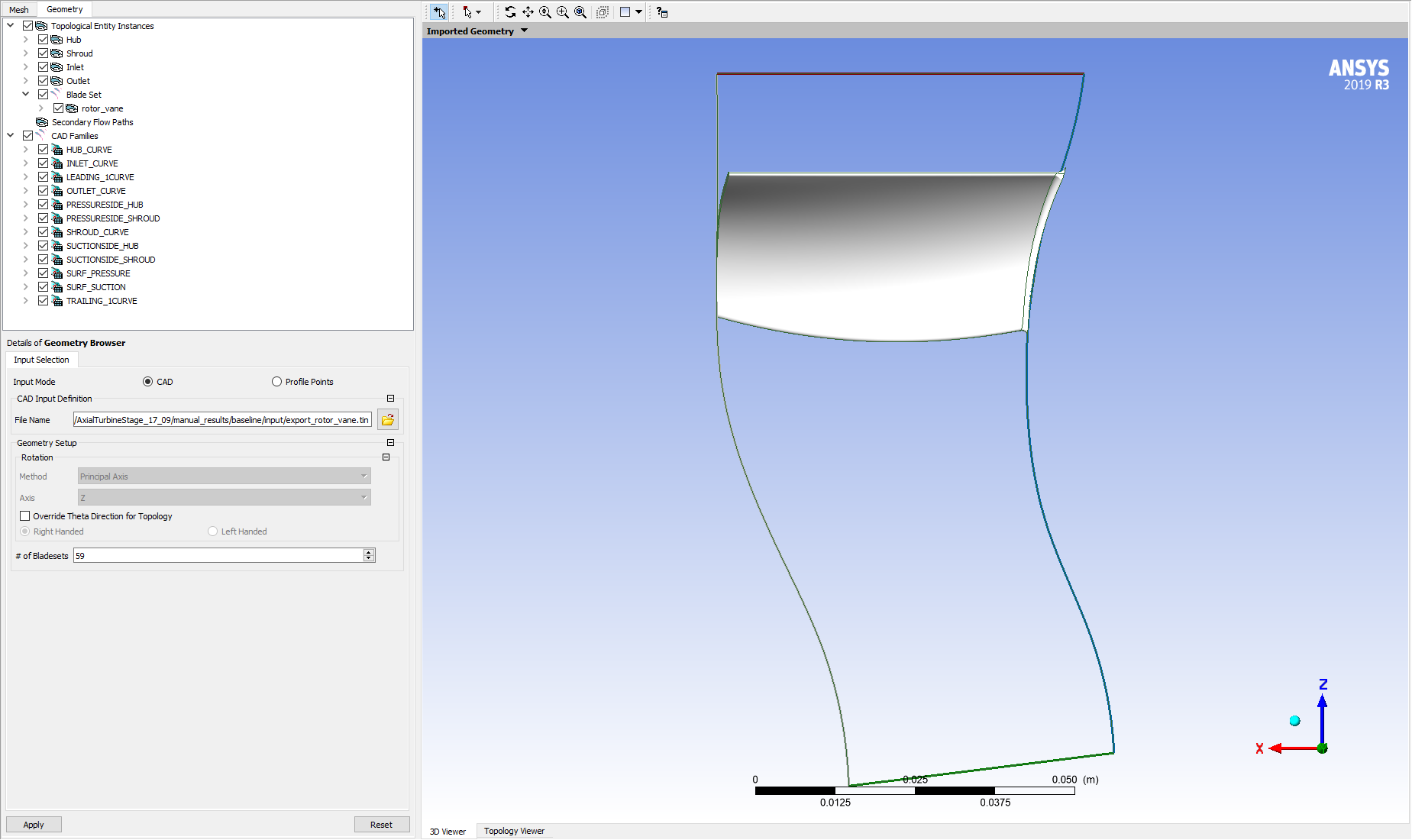

CAESESでのモデリング画面

rotorとstatorには、それぞれ7つの設計変数を定義し、合計14個の設計変数を持つモデルとなりました。

・Stagger Angle(食い違い角)

・Leading Edge Radius(前縁半径)

・Leading Edge Wedge Angle(前縁くさび角)

・Leading Edge Metal Angle

・Trading Edge Metal Angle

・Circumferential Bow(stator) or Lean(rotor) (円周方向反り、傾き)

・Axial Bow(軸方向反り)

Stagger Angle

Leading Edge Radius

Leading Edge Wedge Angle

Leading Edge Metal Angle

Trading Edge Metal Angle

Circumferential Bow(stator) or Lean(rotor)

Axial Bow

ワークフローの統合

CAESESをAnsys Workbenchのプロセスに統合するために、CAESES TurboGrid appを使用します。

これにより、カスタム出力機能を使用して、ブレード形状を断面データまたはサーフェスモデルのいずれかとしてTurboGridに転送することができます。

TurboGridによる自動化プロセスで対応可能なファイルとして提供するために必要なすべての準備を行うことができ、断面データには指定された数のブレード断面の点列データ、ハブ/シュラウドの断面形状、境界/モデル曲線が含まれたICEM Tetinフォーマットで出力されます。

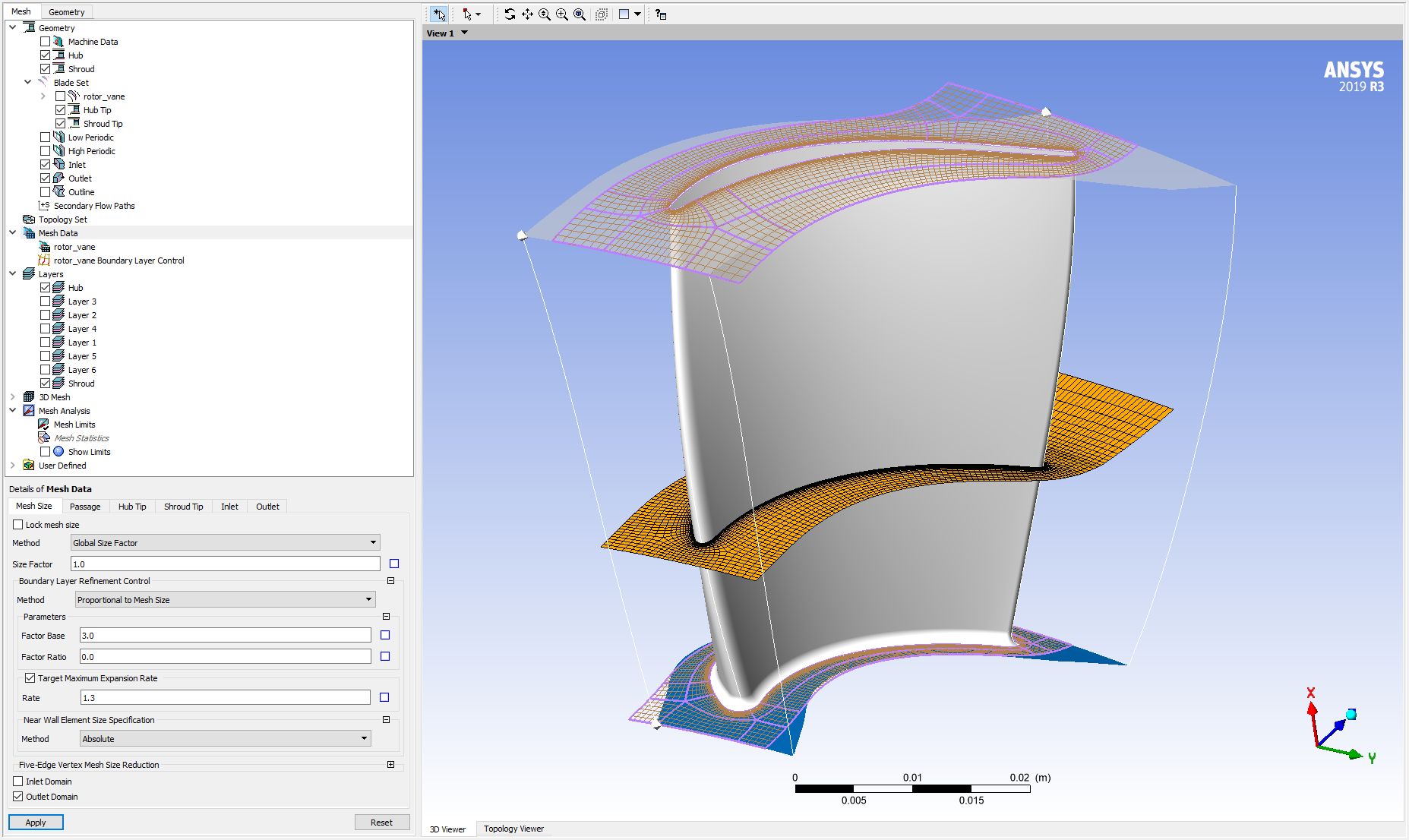

statorとrotorに対してそれぞれに別々のTurboGridコンポーネントを接続し、作成されたメッシュモデルを組み合わせたモデルを使用してCFXによる解析を行ったところ、1でのデザインについて5~10分の解析時間で結果を取得することができました。

2つのTurbogridコンポーネントを使用したワークフロー

Turbogridへの読み込み

Turbogridメッシュモデル

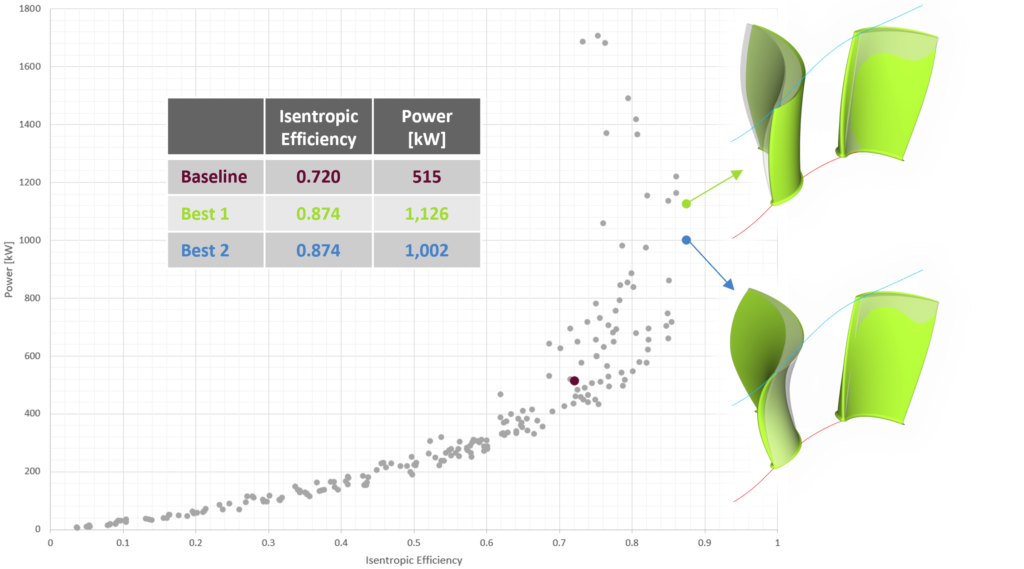

最適化プロセスと結果

このケースでは厳密な最適化計算は行っていませんが,Ansys DesignXplorerを用いたラテン超方格サンプリング手法により268のデザインにより設計空間の探索を実施しました。

その結果として、明確なパレートフロンティアが形成され、改善設計の特定を行うことができました。

さらには、statorとrotorの両方で、Stagger Angle,Trading Edge Metal Angleと目的関数の相関が顕著であることが確認されました。

計算により取得したパレートフロンティア

まとめ

設計検討の結果として、2つの設計候補が大幅に改善された結果を持つことを見つけることができました。

さらに本来の目的であるCAESESとAnsys CFDを組み合わせたシミュレーション主導の設計手法の有効性、効率の高さを示すことができました。

このようにCAESESはAnsysとの連携を考慮したソフトウェア構成となっており、これまでの最適化の問題点をクリアした実用的な最適化ソフトウェアとなっています。