電気自動車用バッテリーパックの熱設計最適化

はじめに

バッテリーは電気自動車(EV)において最も重要な構成要素の一つであり、その性能や耐用年数は車両の走行距離や安全性、さらにはエネルギー効率にも大きな影響を及ぼします。特に、バッテリーの動作温度は、電池の充放電効率や劣化速度に直結するため、最適な温度管理が不可欠です。温度が適切に制御されていないと、過熱による劣化の加速や安全性の低下、逆に低温環境では出力低下や充電効率の悪化といった問題が発生する可能性があります。そのため、バッテリーパックの熱設計は、EVの性能を最大限引き出し、長期的な耐久性を確保する上で極めて重要な要素となります。

そのため、バッテリーパックの熱設計においては、適切な温度範囲を維持することが不可欠です。動作温度が20℃を下回ると、電池の内部抵抗が増加し、動作電圧が大幅に低下するため、出力性能の低下や充電効率の悪化を招く可能性があります。一方で、45℃を超えると、電池内部の化学反応が加速し、劣化が進むことでバッテリー寿命に大きく影響を及ぼします。そのため、多くのバッテリーシステムでは、最適な性能と耐久性を確保するために、動作温度を一般的に20℃~40℃の範囲に保つように設計されています。適切な熱管理を実現することは、バッテリーの性能維持だけでなく、安全性向上や長期的な運用コストの削減にもつながる重要な課題となります。

本事例では、柔軟な変形を持つパラメトリックなバッテリーモデルを構築し、最高温度の最小化を目的とする最適化計算を実施しました。CAESESで作成したパラメトリックモデルは、最適化計算に使用するさまざまな複雑形状をロバストに出力することが可能であり、失敗の少ないより効率的な最適化を実現します。

■使用ソフトウェア:CAESES、CFD解析ツール

最適化概要

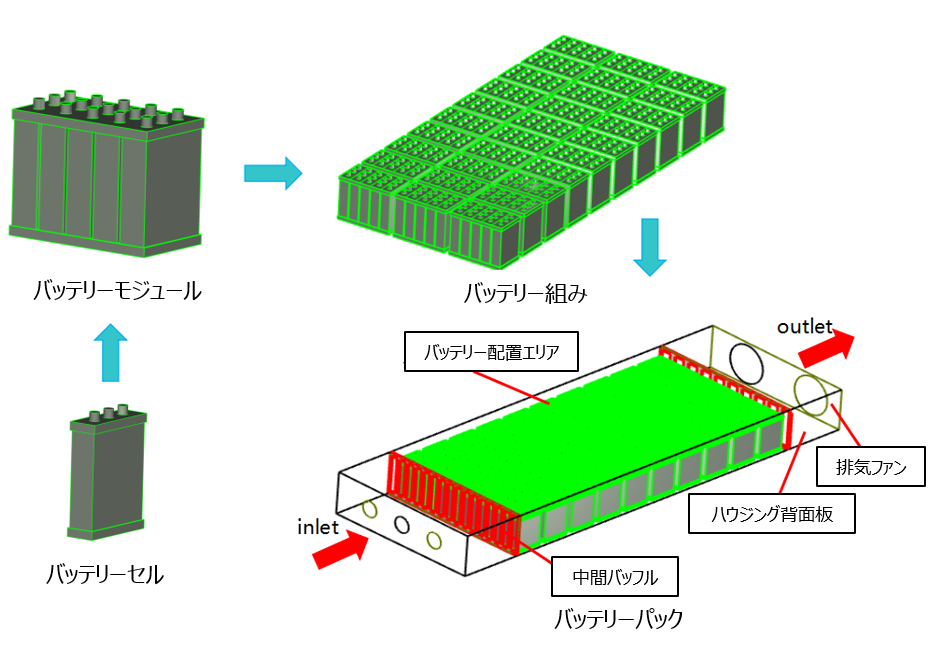

まずは、CAESESにより完全なパラメータ化モデル(フルパラメトリックモデル)を確立し、形状や構造に関する設計変数を柔軟に調整できるモデルを構築します。これを基盤とすることで、バッテリーパックの冷却性能や熱分布の最適化を効率的に行うことが可能となります。

さらに、CAESESとCFD解析ツールを連携させ、流れと熱伝達のシミュレーションプロセスを確立することで、冷却媒体の流動特性やバッテリー内部の温度分布を精密に解析します。このプロセスで冷却チャネルの配置や熱伝達性能を定量的に評価し、最適な設計パラメータを探索することで、性能向上を図るための最適形状を導き出します。

図1:CAESESで作成したモデル構成

モデルに追加されている設計変数の一部を記載します。最適化計算時にはこれらの変数に基づく設計空間内をアルゴリズムが探索します。

|  |

| 中間バッフルの穴数 | 中間バッフルの穴面積 |

|  |

| バッテリーモジュールの配置 | 流路幅 |

図2~5:モデルに組み込まれた設計変数

最適化結果

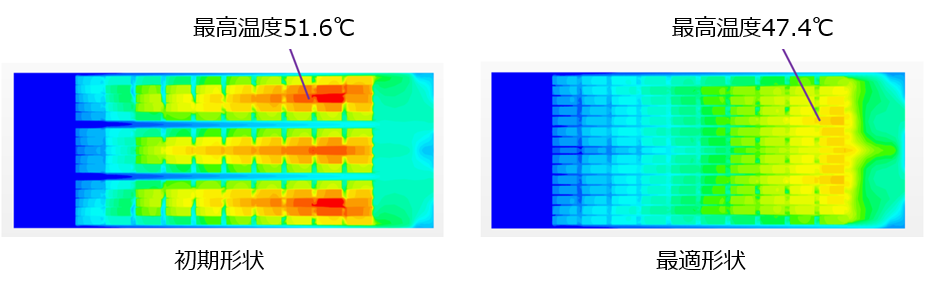

自動最適化計算の結果、バッテリーパックの冷却性能を向上させる最適候補形状を取得することができました。従来設計と比較して、最高温度を4.2℃低減することに成功し、温度分布の均一性も向上しました。この温度低減により、バッテリーセル間の熱ばらつきが抑えられ、局所的な高温による劣化リスクの低減が期待されます。

さらに、この最適候補形状は冷却性能を向上させるだけでなく、流路設計の効率化による圧力損失の抑制にも寄与しており、冷却システム全体のエネルギー消費を削減する可能性があります。これにより、バッテリーの長寿命化、安全性向上、さらにはEVの運転距離向上にも貢献できることが考えられます。

図6:初期形状と最適形状の温度分布比較