タイヤのトレッドパターン最適化

電気自動車や自動運転システム、安全強化システムといった先進的な自動車システムの開発により、車体に追加されるセンサー、レーダー、カメラなどの電子機器の数が大幅に増加することとなります。

これらの機器は損傷や腐食を防ぐために、水に濡れることをどれだけ回避した上で確実に機能するようにすることが非常に重要となります。

そのための有効となるアプローチの1つに、車両のボディとアンダーボディへの水しぶきを軽減させることが挙げられます。

今回紹介するプロジェクトは、最適化ソフトウェアCAESES®を用いた、水しぶきの低減を目的とするタイヤのトレッドパターンの形状最適化になります。

トレッドパターンとは、タイヤと地面に接地する面に刻まれた溝や切込みのことを指します。

トレッドパターンには様々な種類があり、駆動力や制動力の増加や操縦安定性の向上など、自動車において重要な役割を担っています。

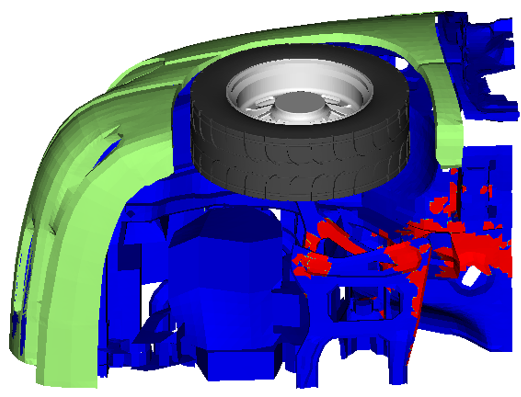

図1:最適化対象であるタイヤのトレッドパターン

CFD解析に使用した解析モデル

最適化計算を行うにあたり、事前にCFD解析が行われました。

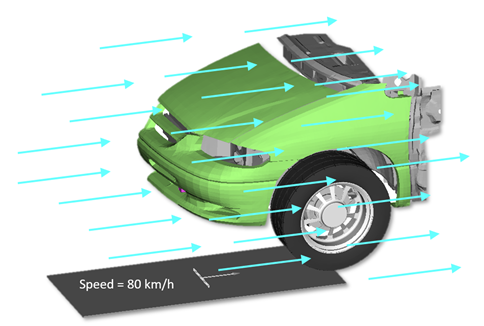

CFD解析に使用されたモデルは、車両前方部の対称モデルであり、左前輪とその近傍にフォーカスした1/4モデルとなります。

もちろん車両全体モデルを採用した方が解析精度が良いとは考えられますが、計算時間や解析規模の観点から、1/4モデルの使用は妥当であると判断されました。

解析モデルには、車両の前進運動(80[km/h])とホイールの回転(65.4[rad/s])が含まれており、路面の水を飛散させることが想定されています

図2:CFD解析モデル

車両の通過によって水しぶきが発生することをシミュレーションするのは、難しい問題です。

そのため、今回はMPS(Moving Particle Simulation)に基づくメッシュフリー粒子法が採用されることとなりました。

メッシュフリー粒子法には、周囲の状態と相互作用する粒子としてモデル化された粒子の動的な動きを直接処理することができるというメリットがあり、水滴の動きや水しぶきを解析するのに適していると考えられます。

また、メッシュフリー(メッシュレス)であることから、動きを伴うジオメトリや多相流を用いるケースに最適であり、従来のCFDソルバーよりも高速かつ効率的であるとされています。

解析には、Prometech社によって開発されたParticleworks®を使用しました。

パラメトリックモデルの作成

CAESES®は、ユーザーが指定した制約条件内で変更した設計変数に基づいて、あらゆるデザインの形状データを自動的に構築します。

今回は溝の間隔、幅、深さ、配置に関して変数を追加することで柔軟な調整が可能となり、様々なトレッドパターンを持つタイヤモデルが作成されました。

また、設計変数を増やすといった変更を行うことで、トレッドパターンのトポロジーも変えることが可能となります。

これは、Particleworks®のようなメッシュレスなCFDソルバーと組み合わせることで、強力な最適化手法となります。

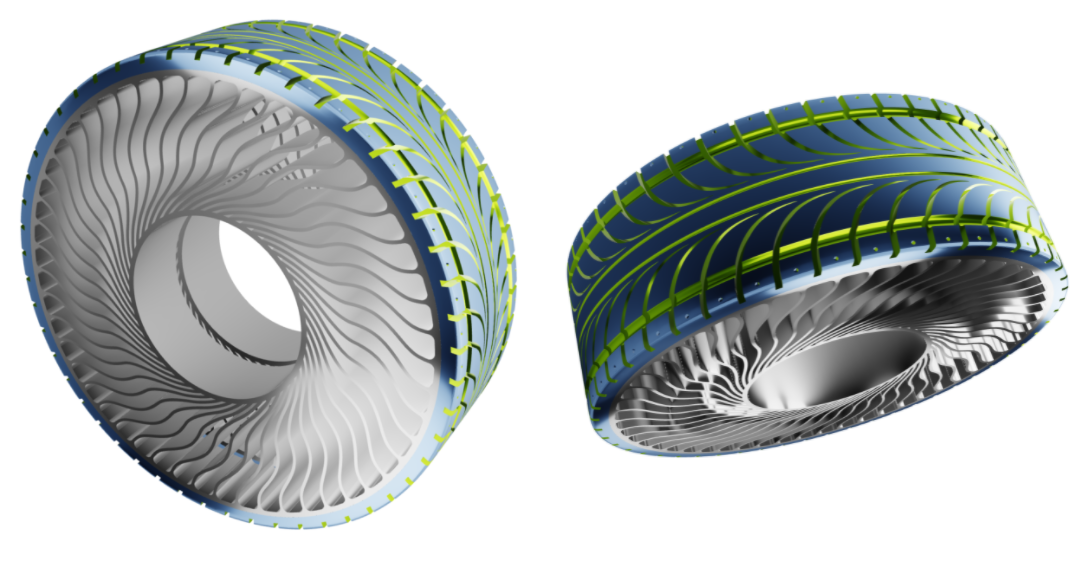

ここでは、CAESES®の機能を活かして作成されたタイヤモデルのひとつを紹介します。

これは、エアレスタイヤや非空気圧タイヤをヒントに考案され、車両の重量を支えてつつ、パンクの可能性を排除するスポーク構造となっています。

エンジニアのアイデアを直接形にできることもCAESES®の魅力のひとつです。

図3:スポーク構造のタイヤモデル

実際のケーススタディは、最適化ワークフローやソフトウェアの接続のデモとなるので、計算規模を抑えるために従来のタイヤモデルにて解析が行われました。

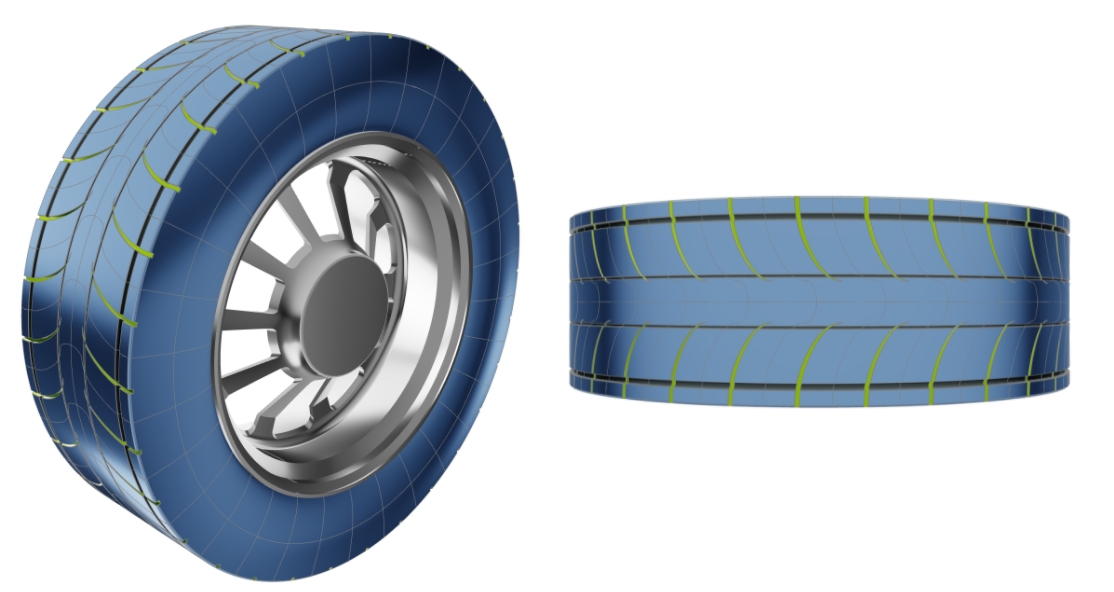

最適化に使用したタイヤモデルは、幅、深さ、トレッドの長さや曲率、トレッド数など、トレッドとタイヤの内と外にある縦方向の溝形状に関連した12の設計変数が追加されることになりました。

図4:最適化するタイヤモデル

設計変数の値を変更することによって、モデルの形状は簡単に変更することができます。

以下の画像では、最適化の第2ステップで使用した4つの設計変数のみで形状が変化しています。

図5:設計変数によるタイヤモデルの変化

最適化の流れと戦略

パラメトリックモデル作成といったCAD機能に加え、CAESES®には最適化プラットフォームという役割があります。

CAESES®に読み込まれたパラメトリックモデルのもと、ユーザーが定義した制約を守りながら、設定範囲内で変数を変更することにより、各設計変数を作成します。

その設計変数に応じたモデルを出力し、Particleworks®に受け渡すことで解析を実行するというのが大きな流れになります。

目的関数は、水しぶきがかかる面積最小と設定されました。

最適化計算のフローとしては、Particleworks®での解析結果をCAESES®に受け渡し、設計変数の感度調査を行います。

各設計変数の影響度を確認したら、それに応じて変数を再調整し、最適候補解を目指すというものです。

図6:水しぶきがかかる面積の参考画像(赤部が水しぶきの影響有)

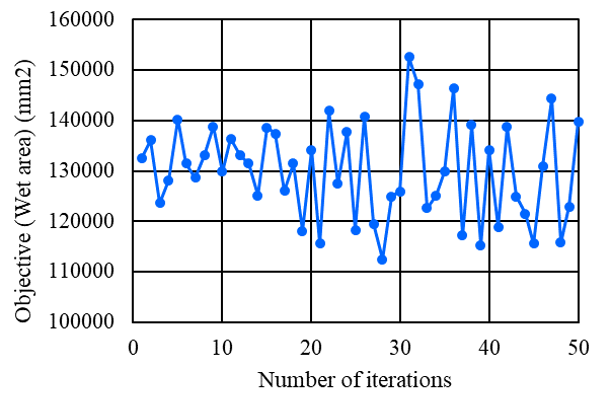

最適化の第1ステップでは、Sobolアルゴリズムを使用して、50ケースのDoEが実行されました。

Sobolアルゴリズムは、準乱数法による実験計画法で、設計空間において変数を均等に配置することができます。

この結果から、12個の設計変数のうち4個が目的関数により大きな影響を及ぼすことが判明し、次のステップからは、影響の大きい4個の設計変数(タイヤ外側溝の幅と深さ、トレッドの曲率関連)を用いた最適化計算へと移行します。

最適化の第2ステップでは、応答曲面法による代理モデルの作成を行いました。

そして応答曲面の近似には、RBFネットワーク(Radial Basis Function Network)が採用されました。

まず最初に、初期応答曲面は20のサンプリングポイント(4個の設計変数×5)を使用して作成されました。

追加のサンプリングポイントを作成するために、ラテン超方格サンプリング法が適用され、パレートフロンティアに沿って選択された変数に基づいてサンプリングポイントを追加することにより、応答曲面が繰り返し更新されることになります。

最後に、代理モデルを用いた、多目的遺伝的アルゴリズム(MOGA)の計算を合計50回の実行しました。

反復計算による目的関数のグラフを確認すると、設計空間には多くの局所的最適解があるように思われます。

このプロジェクトでは、28回目の反復計算の結果が最適候補解とされ、最適なトレッドパターンであると考えられました。

図7:反復計算と目的関数の履歴グラフ

最適化計算結果

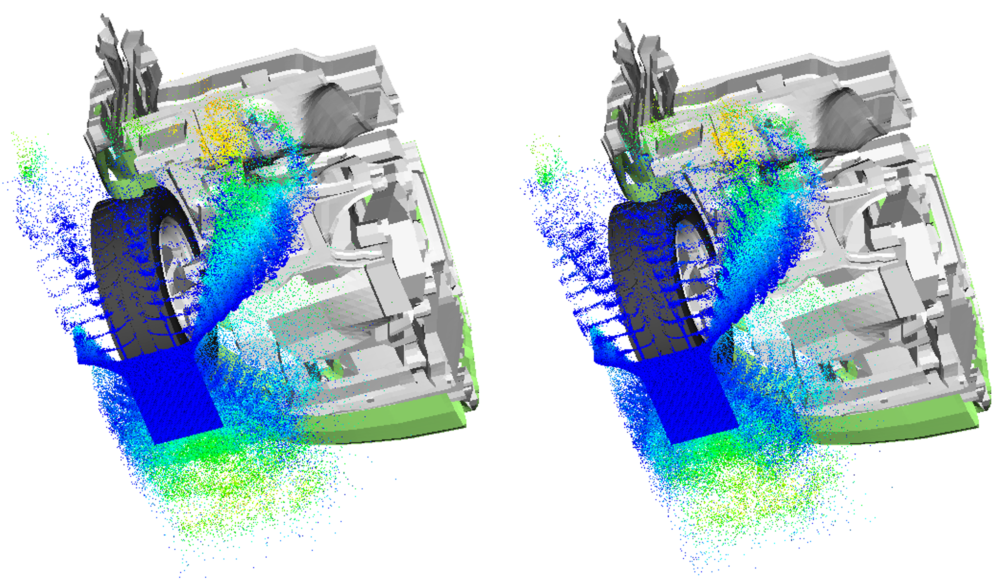

今回の最適化計算の結果としては、ベース形状と比較して、目的関数である水しぶきがかかる面積は、14.1%減少しました。(130,953[mm2]から112,469[mm2]に減少)

この結果は、最適化形状としたトレッドパターンが、水しぶきの一部をタイヤの側面と背面に向けて方向転換させていることによりに達成することができました。

図8:トレッドパターンのベース形状(左)と最適化形状(右)

図9:タイヤによる水しぶきのCFD結果のベース形状(左)と最適化形状(右)

まとめ

このプロジェクトでは、CAESES®とParticleworks®による自動最適化システムを構築し、タイヤのトレッドパターンの大幅な改善を行いました。

このシステムが、車両のアンダーボディへの水しぶきを減らすという結果に繋がったことからも、最適化計算に効果的であったことが分かります。 Particleworks®で採用されているMPS法は、今回の水しぶきのような難解なケースも解析することができるため、両ソフトウェアを用いた最適化計算の活用は、今後大きく増えていくと考えられています。

CAESES®は、最適候補解を得るための作業において多くの場面で活躍し、ユーザーの負担を減少させることが可能なソフトウェアとなっています。