触媒コンバータの性能最適化

はじめに

自動車のエンジン部品の設計には多くの制約を考慮する必要があるため、開発設計業務の中でも難しい作業となる場合が多いです。一例としては、触媒コンバータの直前にあるダクトが挙げられます。この部品はスペースの制約により、かなり大きく曲げられて設計されることがよくあり、その影響により流れの分布が十分に均一となるように設計することが困難になります。言い換えると、触媒コンバータの流動特性が悪い場合、パフォーマンスが低下して排出量が増える可能性があります。本事例では、CAESESを用いて、触媒コンバータのダクトの最適化を行います。

■使用ソフトウェア:CAESES(モデリングと最適化)、メッシングツール、OpenFOAM(CFD解析)

ロバストな形状バリエーションのためのジオメトリ

CAESESを使用してダクトのパラメトリックモデルを作成しました。作成されたモデルは適切なパラメータの小さなセットによって変化するよう定義されており、基本的には可変の楕円断面をスイープするメタサーフェスを設定しました。つまり、パスに沿った楕円断面の形状は関数グラフを使用して変化し、スイープパスも定義された設計変数によって変化します。

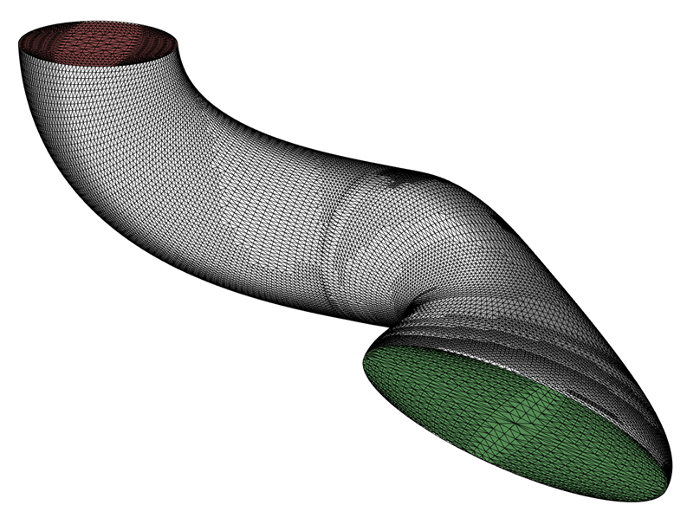

また、ベースラインモデルを構築したのちに、面色付け機能を使用して入口と出口の境界をCAESES上で定義した上で、すべての設計候補に対して水密性のあるジオメトリを生成できるようにします。CAESESではカスタムで色名を設定し、各サーフェスに色を割り当てることで境界に名前を付けることができます。以下の図は、面への名前(色)定義を行ったSTLモデルとなります。

図1:閉空間を持つダクトジオメトリ

水密性のあるジオメトリの設定は一度だけ行う必要がありますが、その後は設計検討または最適化中にすべての設定を再利用することができます。以下のアニメーションは、ダクトジオメトリの自動形状変更を示しています。各設計に対してSTLファイルが自動的に生成されて、後工程のメッシュ作成ツールに転送されることとなります。

図2:ダクト形状の変化(デモとして変形量を大きくしています。)

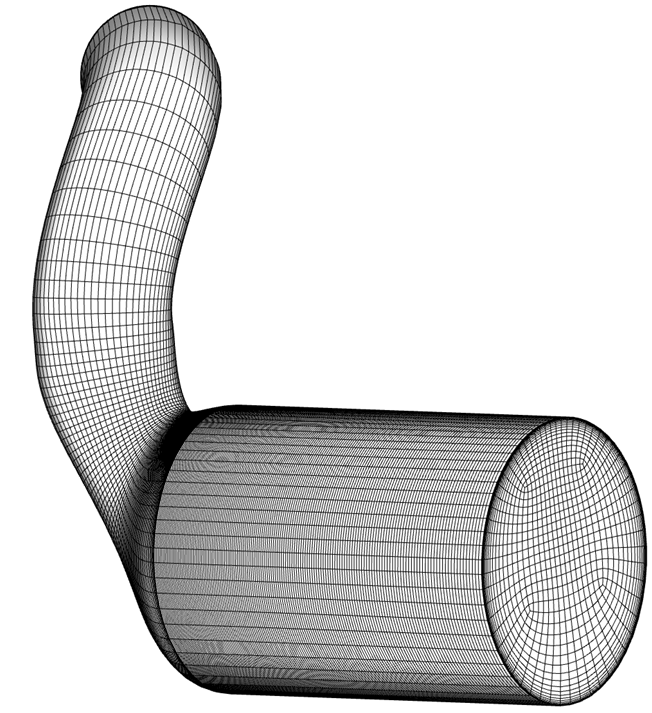

メッシュモデル作成と流れ解析

使用した外部のメッシングツールで作成したメッシュモデルをOpenFOAM形式に変換出力します。このプロセスは、すべてシェルスクリプトに書き込まれるので作業が自動化されます。

OpenFOAMのCFD設定では、圧縮性ガスを使用し、触媒コンバータに多孔質媒体を適用しました。OpenFOAMの制御ファイルは、設計要件(質量流量、温度など)に従って設定されています。OpenFOAMの実行は、すべてがバッチモードの自動化に対応できるように再びシェルスクリプトに書き込みを行います。

図3:メッシュモデル

自動化と最適化

メッシュモデル作成とCFD解析のプロセスはシェルスクリプトとOpenFOAMの各ファイルによって制御されるため、CAESESのソフトウェアコネクタからプロセス全体を統合および自動化することが可能です。制御ファイル(dictsなど)はCAESESに読み込まれ、設定を直接制御できるようにパラメーター化されました。最適化計算の評価を容易にするために、OpenFOAMから出力されるVTKデータを用いてCAESESのGUIで3Dの流れデータの可視化も行うよう設定しました。

図4:圧力分布の可視化

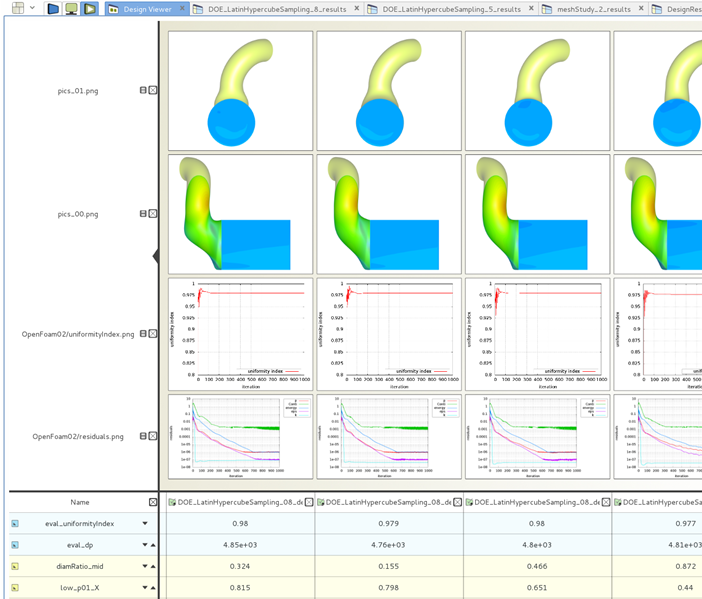

CAESESのデザインビューアは、生成された設計候補を並べて比較するためにも使用されます。ここには通常、ジオメトリのスクリーンショットと3Dジオメトリ自体が含まれますが、各設計の収束プロットなどの一般的なCFD結果も並べて表示することができます。このような概要と結果テーブルのデータがあれば、最終的に流れの均一性が最大となる最適な候補を簡単に選択することが可能となります。

図5:各設計候補の比較表示(デザインビューア)

最適化結果について

本事例では、流れの均一性と圧力損失の間の適切な妥協点を見つけるために、少なくともある程度の圧力損失が考慮されています。その結果として、均一性は約2.1%改善され、圧力損失はさらに5.5%削減する最適候補モデルを取得することができました。

本事例は、CAESES®開発元のFRIENDSHIP SYSTEMSからの提供事例を日本語翻訳したものとなります。