VRPの形状最適化システム

ドイツの機械メーカであるVOITH社が開発したラジアルプロペラ(以下:VRP)は、固定ピッチのアジマススラスターとステアリングシステムを1つのユニットに組み合わせた構成となっています。この設計原理は、高出力と信頼性に加えて正確な動的変位が必要な機械に対して有効なものになっています。

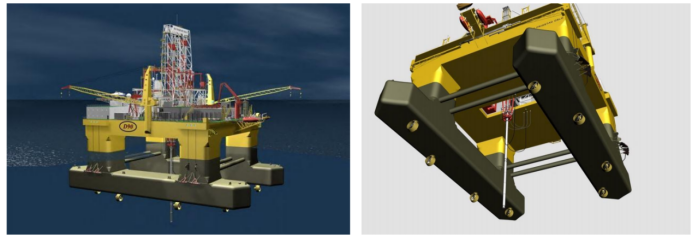

特に氷水や深海などの厳しい環境では、半潜水型プラットフォーム、掘削船、風力タービンを組み立てるための特殊船などが、VRPを用いて目的地に迅速かつ安全に到着し、確実に停止位置を保持できるようになります。VRPの高効率化は、自動船位保持中の燃料消費量とガス排出量の削減を実現します。

この記事では、VRP設計における自動最適化システムについて紹介します。

ラジアルプロペラについて

VRPは、ダウンタイムを最小限に抑えて、水の影響による移動を減らすために、浮遊式プラットフォームのような作業中に指定ポイントに留まる必要がる場合の位置決めに使用されています。

浮遊式プラットフォーム

最適化ケースについて

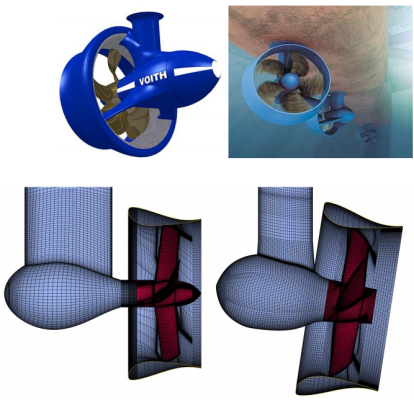

最適化計算を実施するプロペラは推進力とステアリングのための重要なパーツとなります。計算するプロペラ形状は、ボラードブル(プロペラの曳航推力)を考慮したデザインとなっており、プロペラ直径が4.2[m]でプロペラパワーは5500[kW]です。

最適化における設計変数は以下になります。

・プロペラピッチ

・ブレード形状(プロファイル,スタッキング)

・ノズル形状(プロファイル,出口角度)

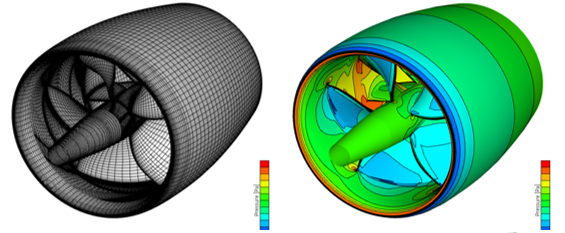

VOITH社のVRPと計算モデル

自動最適化システム構築のプロセス

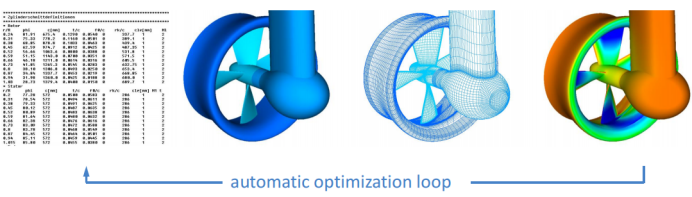

このケースでの自動最適化システムは以下のようなフローで構築されています。

1.VRPのパラメトリックモデルを作成

2.設計変数の設定,CFDソフトウェア接続

3.メッシュ作成とCFD実行(クラスタ実行のため、SSHリソースマネージャを使用)

4.ポスト処理と結果評価

5.自動最適化システムによるループ作成

最適化ループの流れ

使用ソフトウェアおよびアプリケーション

メッシュ作成(メッシュスタディ実施のため、2種のメッシャーを使用)

・STAR-CCM+による多面体メッシャー

・ICEM CFDによるマルチブロックメッシャー

メッシュモデル

CFDソルバー

・Comet(STAR-CCM+の前身)

CAESESⓇの最適化アルゴリズム

・単純パラメータスタディのための組み合わせ最適化

・実験計画法であるSobolとNelderMeadSimplex

最適化計算の結果

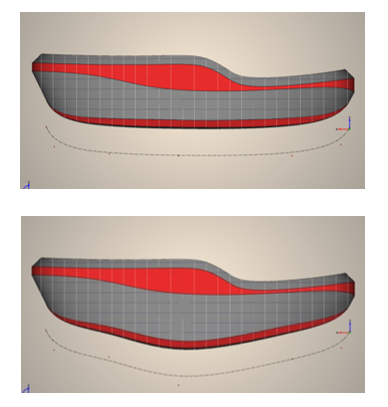

下記の画像はブレード部の設計変数に対する結果圧力の変化を表しています。Sobolアルゴリズムによるケーススタディを行うことで、性能向上の要因となる設計変数を抽出し、さらにその設計変数に対して最適化を行うことで効率的な最適化計算を実行することが可能となります。

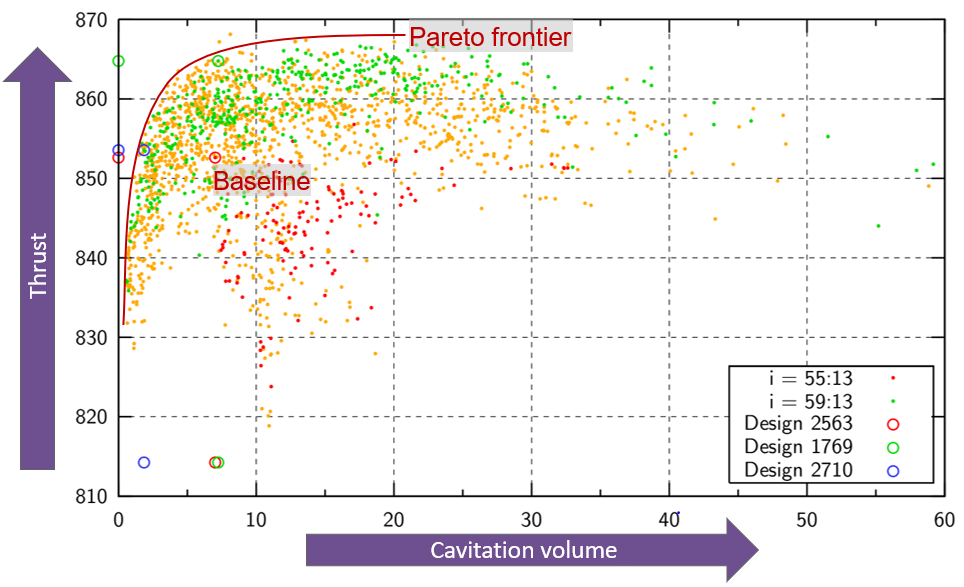

また、このケースは目的関数をThrust(プロペラのスラスト方向にかかる力)とCavitation Volume(キャビテーション体積)のふたつを持つ多目的最適化計算となります。設計変数のケースステディを実施して得られた結果を用いて、さらに最適化計算を2000回以上実行すると、目的関数同士のバランスをとった最適解2つ(緑丸枠,青丸枠)を確認することができました。

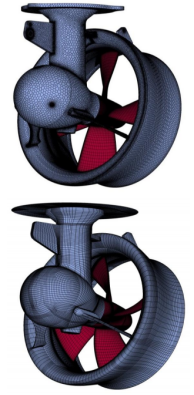

VOITH社はCAESESⓇを使用した自動最適化システムを構築し、設計業務の支援に役立てています。VOITH社ではCAESESⓇを導入する前は、年間約100ケースのRANSEシミュレーションを実行していましたが、CAESESⓇ導入後の現在は数万のシミュレーションを実行することが可能になっています。主要な製品設計に関する洞察や改善を、CAESESⓇなしでは得ることが出来なくなるほどになっています。VOITH社ではVRP以外にも、リニアジェット(VLJ)とウォータートラクター(VWT)においても同様のプロセスで最適形状を追及しています。

リニアジェット(VLJ)

ウォータートラクター(VWT)

今回のケースをまとめると、CAESESⓇは、ICEM,Comet(STAR-CCM+)と接続され、シミュレーションを元に新しいプロペラ形状に対する自動最適化設計を行いました。

このように、CAESESⓇは多様な設計内容に対して、様々なソフトウェアと協力してユーザーに最適な結果を提供することが可能です。